|

11 酸欠場所の点検作業

1 幹線取り込み口(事例)

下水幹線に異常流入などの水質悪化が発生した場合に早期に把握するため幹線内に、pH計を設置する計画が持ち上がりました。

沈砂池入口は幹線の下水が混ざるため、幹線の混ざらない下水が監視できる適当な場所を探していてこの場所が選ばれました。

この場所は、処理場にいくつかある主要な流入幹線の一つです。将来用の施設のためマンホール内に地下空間があり幹線切替ゲート設置されていましたが、

将来施設は完成することなく、何十年もそのままとなっていました。

場所的には、幹線下水がそのまま流入してくるためにpH監視には最適と考えられました。

ところが、pH計機器の据付け調査のために地上の点検口を開けたて内部を確認したところ、何やら切断された配管が設置されていました。

この状態では、pH計機器を取り付けるスペースがないため、地下施設の内部を詳細に点検する必要が生じてきました。

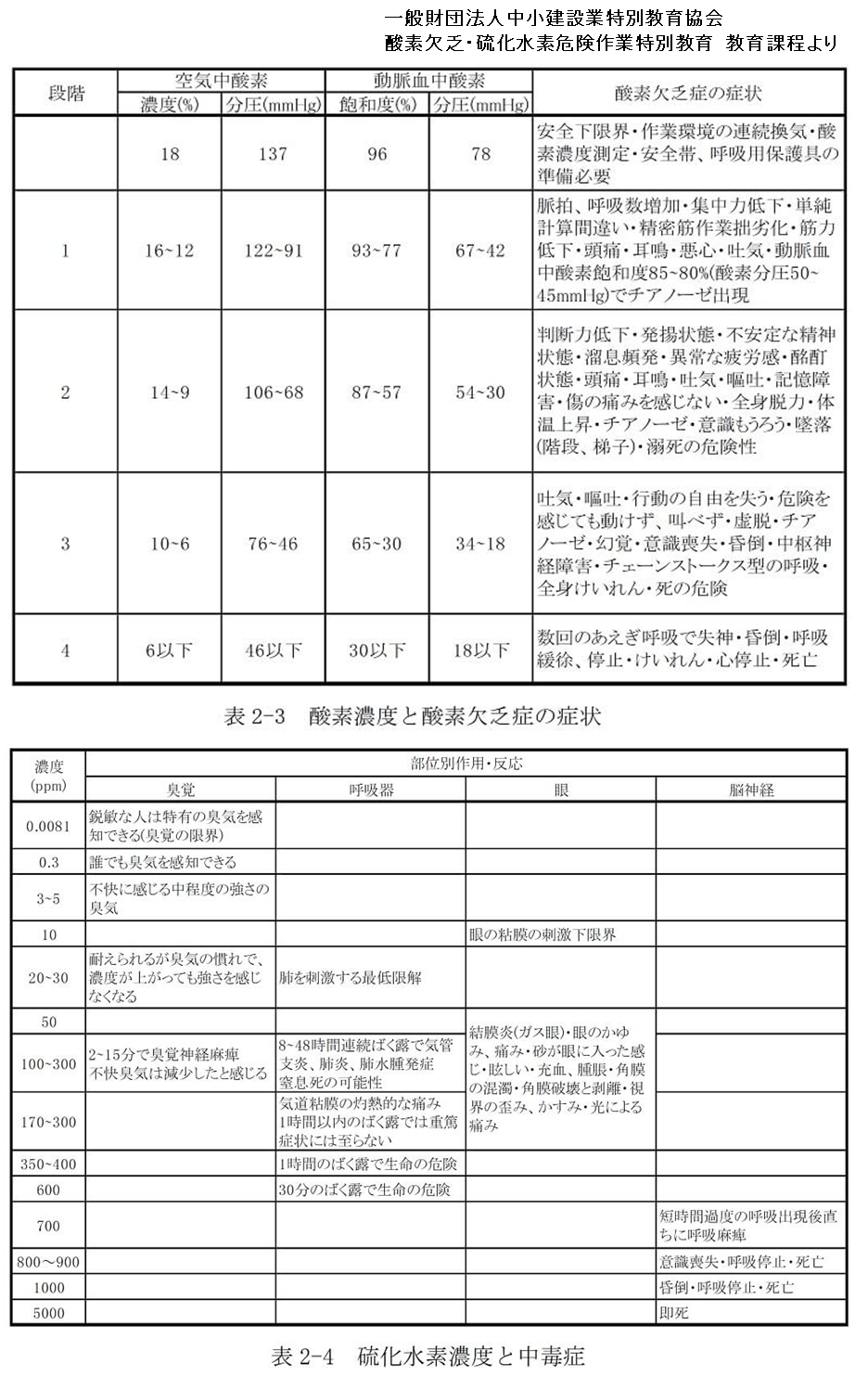

(1)内部環境調査

まず、内部の雰囲気を調査するためガス検知器で測定を行いました。

このときの硫化水素の濃度は幹線に近く深い箇所は70~100ppm(レンジオーバー)

マンホールから測定した箇所は10~20ppm

どちらも基準の10ppmを大きく超えています。

とても内部に入れるレベルではありません。

なお、その他の項目(酸素濃度、燃性ガス濃度、一酸化炭素)については基準を満たしていました。

(2)安全対策

内部に入るために、仮設の送風機で給気を行うこととしましが、

まず、地上面で落下防止の安全対策としてカラーコーンや柵、安全ブロックなどを設置しました。

(3)換気対策

その後、送風機を設置し給気を2時間程度行いましたが、硫化水素の濃度が基準以下の値になかなか低下しません。

安全優先で作業を急がず翌日まで連続で給気を行うこととしました。

翌日、

給気を一時停止し、同じ箇所の測定を行ったところ深いところで5~8ppm、浅いところで1~2ppmまで低下しました。

この環境での作業環境は安全と考え給気を行いながら調査を実施しました。

(4)内部調査

調査を行ったところ、

内部の設備は処理場が完成して間もない頃に、下水量が少ないのでここから仮設ポンプで直接最初沈殿池に揚水していた残骸であることが判明しました。

何十年も撤去されずに経過していたのです。

過去の諸先輩に、心の中で「後片付けといて・・・」ほしかった。

何十年もメンテされておらず、また仮設ポンプの水位を確保するため、角落としが設置されています。このため幹線内がかなりの高水位状態になっていました。

高水位により腐敗ガスがさらに発生しやす状況です。設備は腐食が極度に進行し錆こぶのお化けのような悲惨な状態となっていました。

内部のコンクリートは表面から数センチがシャーベット状に腐食しているところがあります。

また、下層の階のステップは腐食が激しく危険なため梯子を降ろしてして対応しました。

この状態ではpH計を設置するどころではありません。

(4)対策工事

(a)仮設ポンプ設備及び幹線切替ゲートを含む全ての設備の撤去工事を実施。

(b)コンクリート表面の補修と防食工事等を実施。

その後にpH計機器の取り付けとなったため、2年以上の時間を要しました。

なお、当時は下水幹線内の調査を考えもしなかったのですが、今更の近年の事故を思うと再確認が必要でした。

関連「10 省エネ運転(揚水設備)」

酸欠場所の養生作業他

(1)情報共有

安全上の作業で一番の重要ポイントです。

「作業員同士の作業内容の共有」

を行います。

作業内容と危険性(KYT)など協議・共有。

また、作業場所、作業内容は処理場内の職員への周知を行います。

(2)準備作業

作業場所に以下の器具を用意します。

(a)ガス検知器(点検校正済み、できれば2台)、換気用送風機(蛇腹ダクト等)

(b)安全ブロック、安全帯、作業用ロープ類、吊り三脚、脚立類(必要により)

(c)架設電源、電工ドラム等(ケーブル類)、照明器具(投光器、LED照明等)

(d)カラーコーン、開口部の柵(単管パイプ他、必要により)

(e)無線機・拡声器等の連絡手段(必要により)

(e)作業工具類(マンホール開け、工具袋含む)など

(3)酸欠場所の測定

作業箇所の複数箇所の測定を行います。硫化水素の場合、空気より重いので底の方ほど濃くなります。

主な基準

酸素濃度 18%以上

硫化水素濃度 10ppm以下

燃性ガス濃度 30%以下

一酸化炭素の許容濃度50ppm以下

|

個人的な感想(参考にしないでください)

(a)1~2ppm

硫化水素だと分かる臭いがします。発生源と脱臭や換気がちゃんとされているか気になります。

設備的な影響は、

半年も経たずに、新品の電気設備のブスバー(銅製)が黒く腐食してきます。

また、2~3年経つと空調機の冷媒管(銅製)がやられます。

接点関係にシルバーマイグレーションも発生。

電子機器の部品がやがて腐食で急速に劣化し寿命が短くなります。

監視系に原因不明の故障が出るようになります。

(b)5~30ppm

硫化臭が強くします。

水処理系で漏れた地下水が貯まる雑排水ピットでピットが攪拌されたときにこの値になるピットがあります。

たぶん排水周期が長いためだと思いますが、強制的に洗浄したり、排水間隔を短くする必要となります。

(c)100ppm以上

あまり臭いがしなくなります。

なお、ガス検知器のスパンの上限は概ね150ppm以下です。これ以上になると連続的に測定できる計測器が身近にありません。

この際はガラス管ガス検知器使用します。測定方法は硫化水素検知剤が入ったガラス管の端を折り、吸引器具に1本ずつ差し込んで使用します。

(d)500ppm以上

一息でほぼ意識を失います。非常に危険なレベルです。

大昔、冬期に水処理系で汚泥循環が始まり中々解消できないときがありました。

汚泥調整槽分離液ピットの周辺で硫化水素臭が強いので測定したところ周辺で3~10ppm

同ピットの点検マンホールの小さな孔から槽内にガラス管検知器のサンプリングチューブを入れて測定した結果では、1000ppm以上という驚くような数値がでました。

その後、循環がおさまると槽内の数値は30~40ppmで落ち着いていました。

この汚泥調整槽設備は、後に設備全体の高濃度の臭気でも処理できる生物脱臭設備が設置されたと記憶しています。

|

(4)仮設の配置

仮設を設置する点検口、マンホール周辺は仮設物(架設ケーブル、ダクト類等)で錯綜した状態になります。

作業中、必要工具袋をロープで降ろしたり色々作業していると仮設物に足を引っ掛ける事があります。仮設は動線を考えて配置します。

(5)換気を行う場合

換気の基本は給気(新人の頃に逆にセットして怒鳴られた)とします。排気を行うと他の場所からガスを引っ張ってきてしまいます。

(a)送風時間

(b)送風機台数

(c)送風ダクトの位置

などは、容積・発生場所などから充分換気される対応をとります。

(6)点検に入る場合の条件

作業は急がず、

基準値に対して安全と思われるレベルまで十分給気を行います。

再測定の際は、一時的に給気を止めた状態で測定して基準以下を確認します。

直ぐ基準オーバーするようであれば換気が充分行われていません。

点検中は、常に給気とガスの測定を行います。

また、作業を開始する前に作業範囲の測定を再度行います。

注意点として硫化水素は、一番低いところや汚泥、下水が残っているところが高くなります。

内部で作業中、「測定値の異常時やトラブル発生時など」には確実に連絡できる体制にします。

(7)不在時の養生

作業に日数がかかったり、作業期間に間が空き作業場所に担当者がいなくなる時間帯がある場合は、

作業場所にカラーコーンを設置し、柵をする。

一部の覆蓋を戻す。

開口部を小さくする。

常時照明を点灯する。

又は面倒でも全て元に戻すことが必要になります。

関係のない職員(特に周知が記憶に残らない人)が間違って近寄っても危険がないような養生を行います。

(8)呼吸用保護具

処理場内でエアラインマスクや空気呼吸器が必要な作業は行わない。

上記保護具は、

器具の管理(定期点検等)を適正に行う必要があり、また装着を適正に行い密着(細かい髪の毛も挟まない)していることなど熟練していないと危険です。

また、作業中にエアラインマスクの送気が停止すると非常に危険です。

作業場所が常にIDLH環境以下?であると確認しないといけないらしいが、環境が変化する状態を想定するとこれまた危険。

処理場内で上記の対応が必要な箇所は基本ありません。

もしあったとすれば、安全に作業を行うための「設備の養生などの作業が適正に行われていない」こととなります。

例えば、

(a)覆蓋など取り外し可能な箇所の開口が足りない。

(b)タンク内がよく洗浄されず汚泥が残された状態。

(c)送風機の能力(台数)が足りない、送風時間が短く換気が充分に行われていない。

(d)設備を止めるのが面倒で手を抜いている。

などです。

(9)重要事項

そもそも閉鎖空間などの作業で「ガス検知器、送風機、安全用具等の準備をしない」ような作業を行わない。

ベテラン(ただ年配の人)と呼ばれる人達の中には手抜きを行うものが出てきます。

曰く「この作業は簡単でそんな面倒な準備(安全対策)をしないくても直ぐ終わるよ」と言われます。

こんな時、新人が大いに困ります。

なぜなら、新人は「基本に忠実」に作業を行いたいのです。

そのときは、「新人なので通常(安全対策)どのように作業を進めるのか教えてください」と話しますが、

かのベテランはそんなに甘くありません。それでは動きません。

残念ながら、硫化水素や酸欠にとっては「ベテラン」「新人」は関係ありません。

「6 最初沈殿池の点検及び養生」

「7 反応タンクの点検及び養生」

「8 最終沈殿池の点検及び養生」

「9 汚泥調整槽の点検及び養生」

|

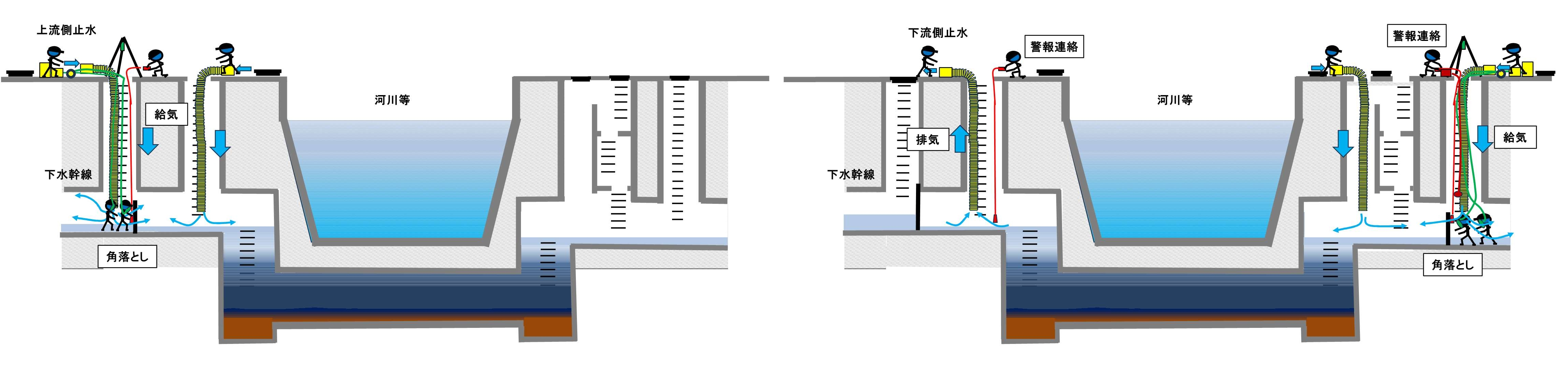

2 下水幹線内の点検

下水幹線内の点検については、環境雰囲気については、場所によって一様にでなく中々難しいことになります。

また適宜換気が行えるとは限りません。

下水幹線で「常時流れている箇所」は、意外と硫化水素濃度が低く、酸素濃度も基準以下のケースは少ないと考えます。(個人的な感想)

当然、入る前にマンホールなどで入念にガス検知機により測定します。

油断は禁物です。

過去に何度か下水幹線の中にで漏水調査や破損箇所の調査に入った経験があります。

一番記憶に残っているのは、実際に下水が流れているを下水幹線の中を1km以上歩いた事です。安全器具としてポケットガス警報器を携行していたと思います。

そのときは、特に異常や危険は感じませんでした。

このときの条件は、下水幹線の直径は2.5m程度で、水深30cm程度の深さで常時流れていました。

ただ、安全の条件としていろいろなケースを検討する必要があります。

(a)幹線がどのような幹線か?途中に伏越しがないか?

(b)幹線の深い箇所はどうか?

(c)マンホールの間が長い区間はどうか?

(d)下水管のサイズが大口径、中口径、小口径か?

(e)長い幹線の作業位置で上流・中流・下流側のどの辺か?

(f)その他、下水量が多い。幹線の途中に高濃度の下水を流す施設がある下流側など

点検には慎重な検討が必要です。

当時の点検はこちらで計画したわけではなく、下水管の保全担当と一緒の行動でしたのでこちらは何も考えていなかったのですが、

何事もなかったのは、たぶん彼らの事前の安全対策の結果なのではと思っています。

下水幹線で「伏せ越し」といわれる箇所があります。下水管がおもに河川の下などを通過するのに採用されています。

この場所は、腐敗汚泥が常時沈殿しており、腐敗ガスの発生源となり、硫化水素濃度も非常に高い場所です。

こちらについての点検作業の経験がありません。

はるか昔、管路保全担当の点検委託企業に大きな事故があり、事例研修で周知されたため「最も危険な場所」との認識を持っています。

下水管の点検時には最大限の注意が必要な箇所です。

このときの事例では、マンホール内の作業中に反対側のマンホール開けたため、下水管内の空気の逆流が起き、作業場所に高濃度の硫化水素が流れ込んだためと記憶しています。

送風機の送風方向、給気か?排気か?

実務経験がないので作業の際は詳しい企業にヒアリングを確認してほしいのですが、

原則は「給気」ですが、互いのマンホールで協調して使用する場合は一部「排気」も必要なようです。

基本は、作業場所を安全な環境にすることにつきると思います。

安全に作業を行うには、常時ガス検知器の測定を行いますが、警報等の際には、速やかに退避できるように

連絡できる体制と警報ランプ、無線機等の用具を必ず準備します。

下水管の作業と天候

下水管の作業時に注意しなければいけない点がもう一つあります。

急な降雨時の退避、作業の中止です。

こちらは事前に天気予報などで作業の可能・不可の基準を決めておかなければないません。

天気の急変時に速やかに退避できるように連絡体制、連絡器具を用意する必要があります。

この連絡体制はガス検知器の警報による連絡体制、連絡器具と同様で良いのですが、

いろいろな作業場所があるので事前の検討・準備が欠かせません。

なお、連絡体制は処理場とも確実に行っておく必要があります。

処理場の揚水ポンプの運転によっては、下水管内の水位が急激に上がる場合や下水管内の空気の流れが変わる場合があり

危険だからです。

処理場では、「下水幹線内作業中」を操作担当者が明確に分かるように表示したり、緊急時の連絡が確実に行える体制を組んでおく必要があります。

作業中は、互いに「設備の運用が普段と違う」との情報共有する事が重要です。

|

|