|

26 AI監視制御システム

1 主要設備のAI監視制御システムについて

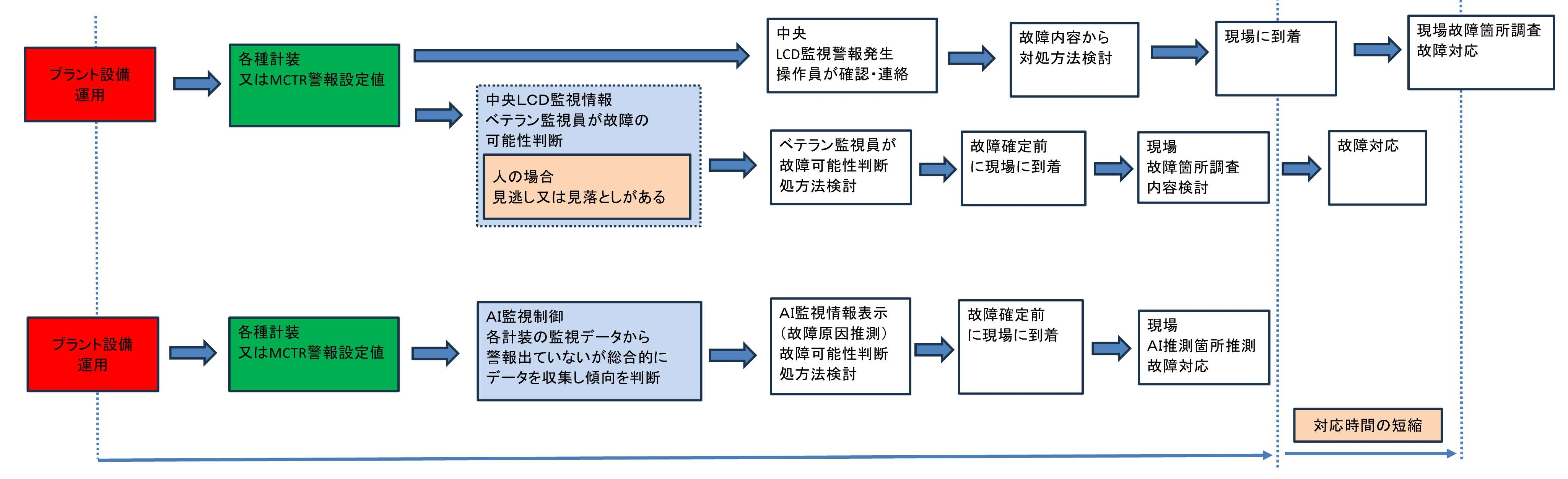

処理場の中央監視では様々な機器の運転・停止データや流量・水質などのプラントデータ、各種警報メッセージが表示されます。

操作員はこのデータを順次確認してプラント運用が正常に運転されているか、

故障が発生していないかの確認を行います。

ベテランの操作員はLCD監視装置から得られるトレンドや機器の運転間隔等、プラントの警報が出る前でも機器が正常に動作しているかの判断ができるようになります。

しかし、ベテランでも集中豪雨時等、多くの機器が動作する時にはプラントの全てを常に把握しておく事はかなり難しくなります。

確かに、自家発設備や揚水設備などの各計装データは個々故障レベルになると監視装置には警報メッセージとして表示されます。

ただ、当然ですがこれだと「警報が表示された」、いわゆる事後の故障になってからしかわかりません。

発生してからしか分からないでは、LCD監視装置の機能が十分に利用できてるとは言えません。

こちらでは、昔からプラントの主要設備では「運転状態を総合的に監視して正常から異常に移行する前に判断してくれる」ような仕組みがほしいと考えていました。

このため、新設の自家発設備工事がある際にプラントメーカーに趣旨を説明して、

警報の出し方の工夫(工事費用内では問題)を検討してもらったのですが、十分、話が伝わらず従来の設備構成となりました。

「5 プラント管理者の経験値」

過去には、この先駆けとしてエキスパートシステム(ナレッジシステム)などのブームがありました。

このシステムは当時のIT機器の限界もあり、プログラムで決められた項目で評価をするような固定的で柔軟性はありませんでした。

このため、下水システム的に成功した例はなかったように思います。(個人的に知る範囲で)

応用例はあったようですが長く使われたシステムはなく名前倒れになったように思います。

ただ、この企ては再挑戦をする必要があるとずっと考えていました。

ベテランに育てるには長い年月が必要です。また、人材を育てるのは中々たいへんです。

「2 技術は伝承されない」

現在は新人の操作員でも研修が終わればプラント運用の当直をしなければならず人材的な余裕はなくなりつつあります。

その技術的な経験格差を埋めるツールが必要だと思うからです。

|

プラント運用の信頼性の均等化

処理場のプラントは365日停止できませんが休日や夜勤業務は少人数対応となります。

ベテランと新人のように確実な人数配分が可能であれば良いのですがそのような監視体制が組めない事があります。

致し方ないのですが組織的に経験年数が浅い操作員同士の組み合わせも存在します。

組織的にはこれを埋めるために応援態勢を確立します。しかし、深夜になると応援まである程度の時間を要します。

このため、短い時間で対応しなければいけない集中豪雨やプラントの重大故障時にはやや不安が残ります。

経験年数の浅い操作員同士の当直時に「たまたま集中豪雨や重大故障がなくて良かった」となります。

処理場と言うインフラ設備の管理としては、少々心ももとない部分ではありますが、現状は操作員が成長するのを待つしかありません。

|

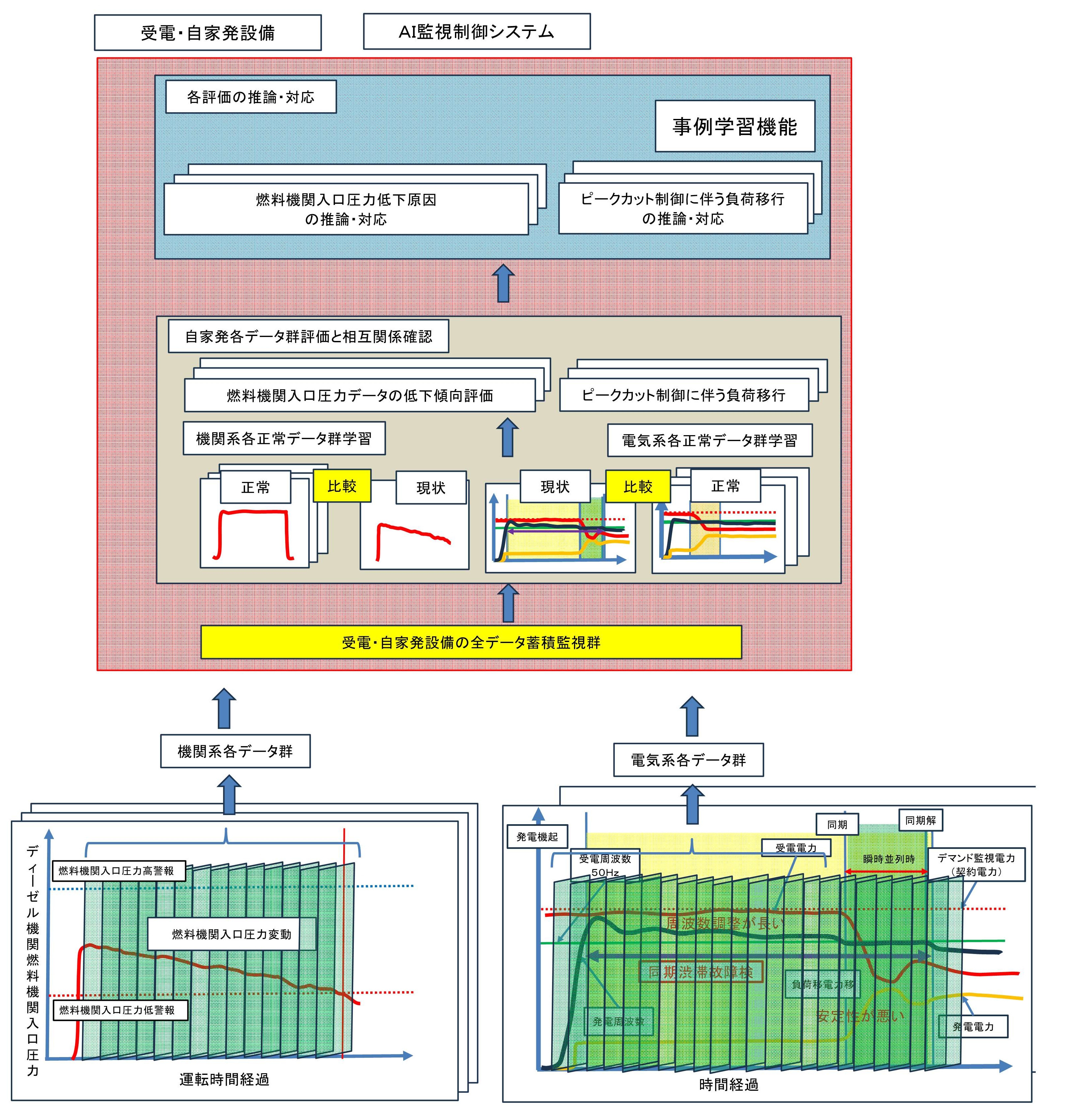

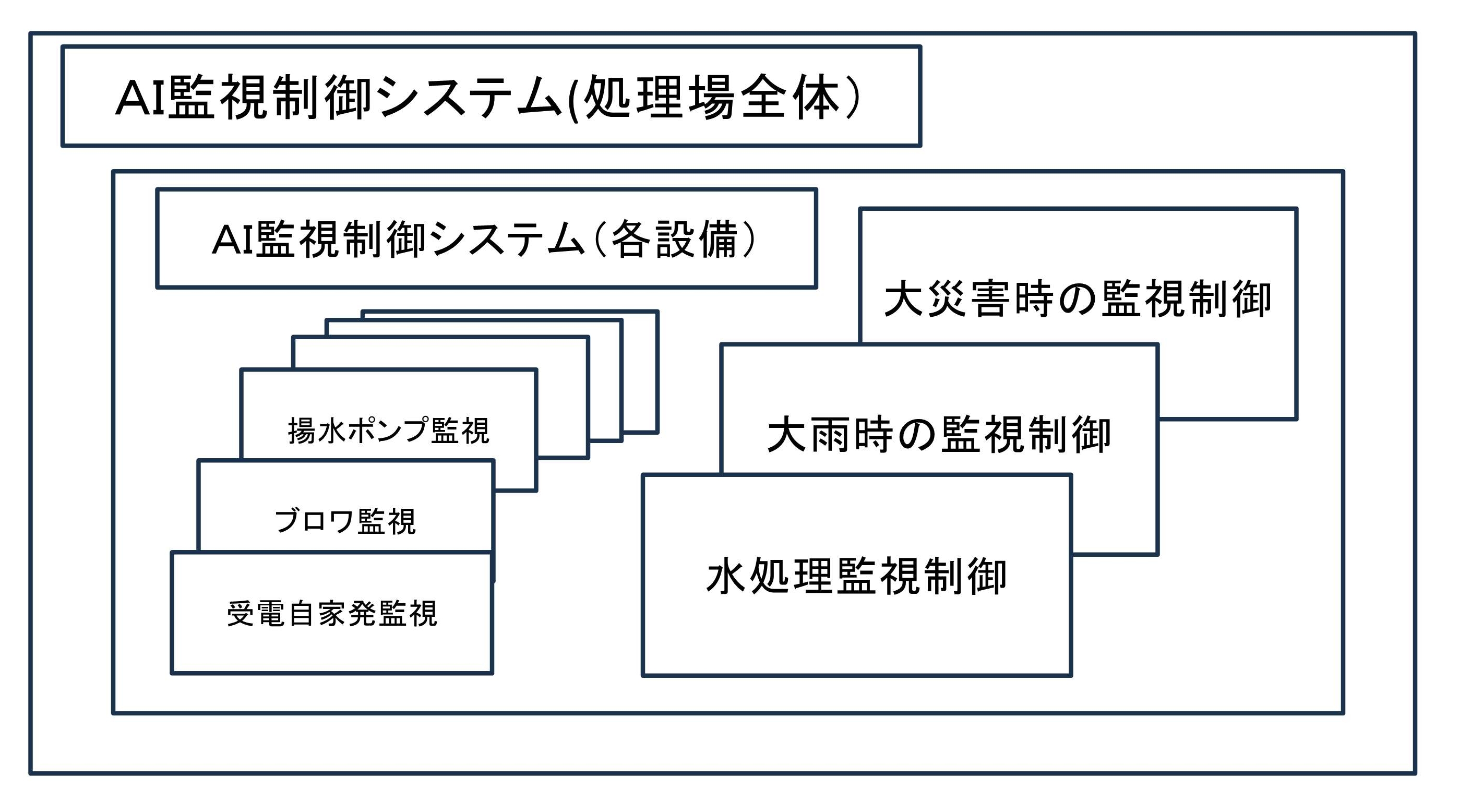

2 AI監視制御システムのイメージ

ツールのおおざっぱなイメージは以下の感じです。

処理場の各機器の状態をや水処理の管理データを学習し、健全状態なのか、問題のある方向にあるのかを判断します。

さらに解決するための方法を提示します。

小規模は各設備から行います。

例えば、自家発設備、揚水設備、送風設備等の各設備対応です。

大規模は水処理の管理です。

最終目標は、処理場全体の管理となります。

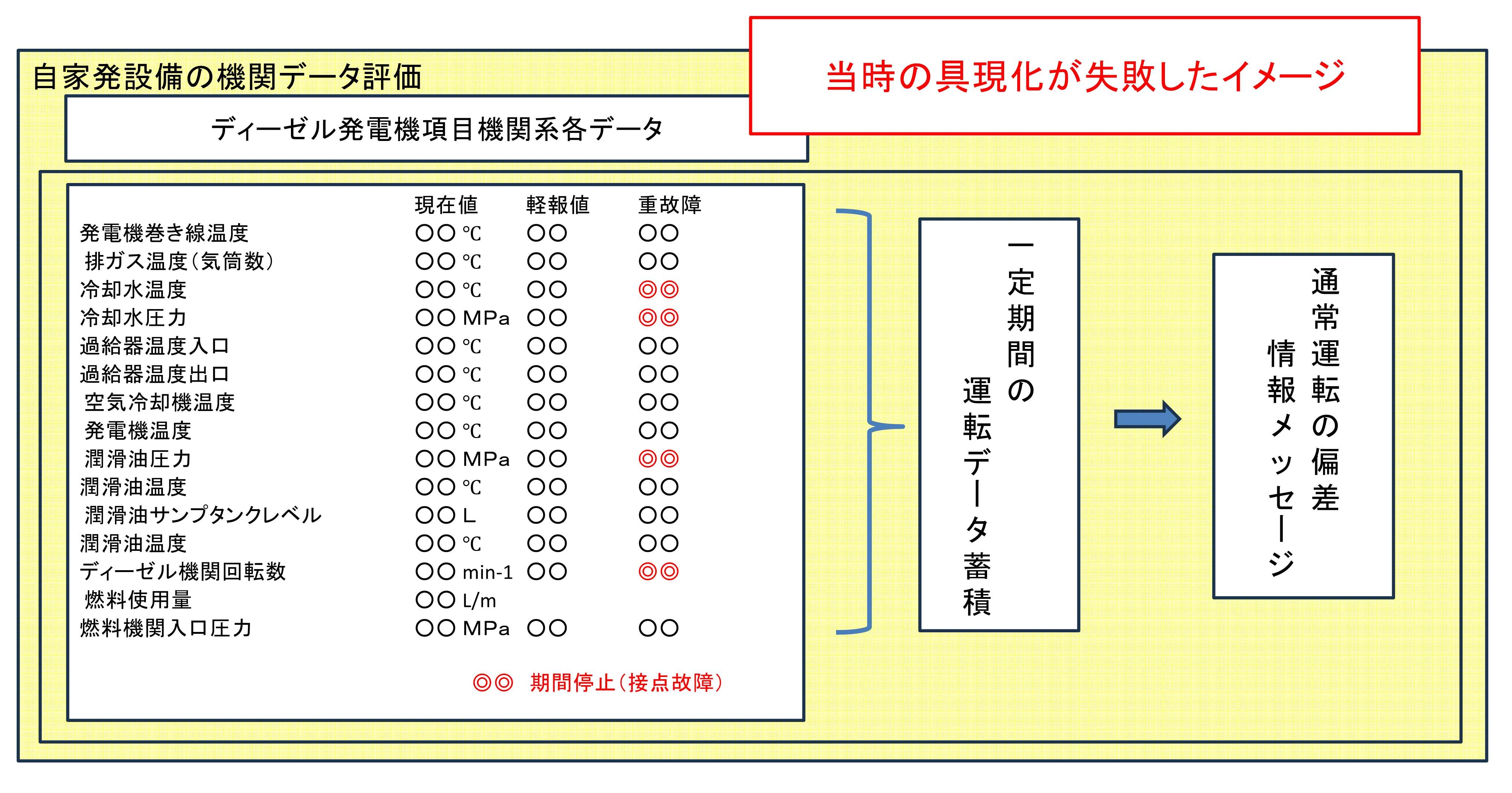

3 自家発設備の事例

(1)燃料機関入力圧力

通常、自家発設備の監視などの監視の場合、警報設定器(又設定値)により異常を検知します。

例えば、燃料機関入力圧力、排ガス温度の異常、振動の異常、潤滑油温度など様々な条件が設定されています。

最近の自家発設備は、ディーゼル発電又はガスタービン発電にかかわらず多様な計測データを常に

提供してくれています。

しかし、通常プラントシステムを運用していると特に大雨時など多数の自家発を監視する場合

全ての項目を適切に監視できるわけではありません。

ベテランであれば、LCD監視画面で一瞥するだけで概ね把握できるかもしれませんが、

なかなか、まじめに監視をすると大変です。

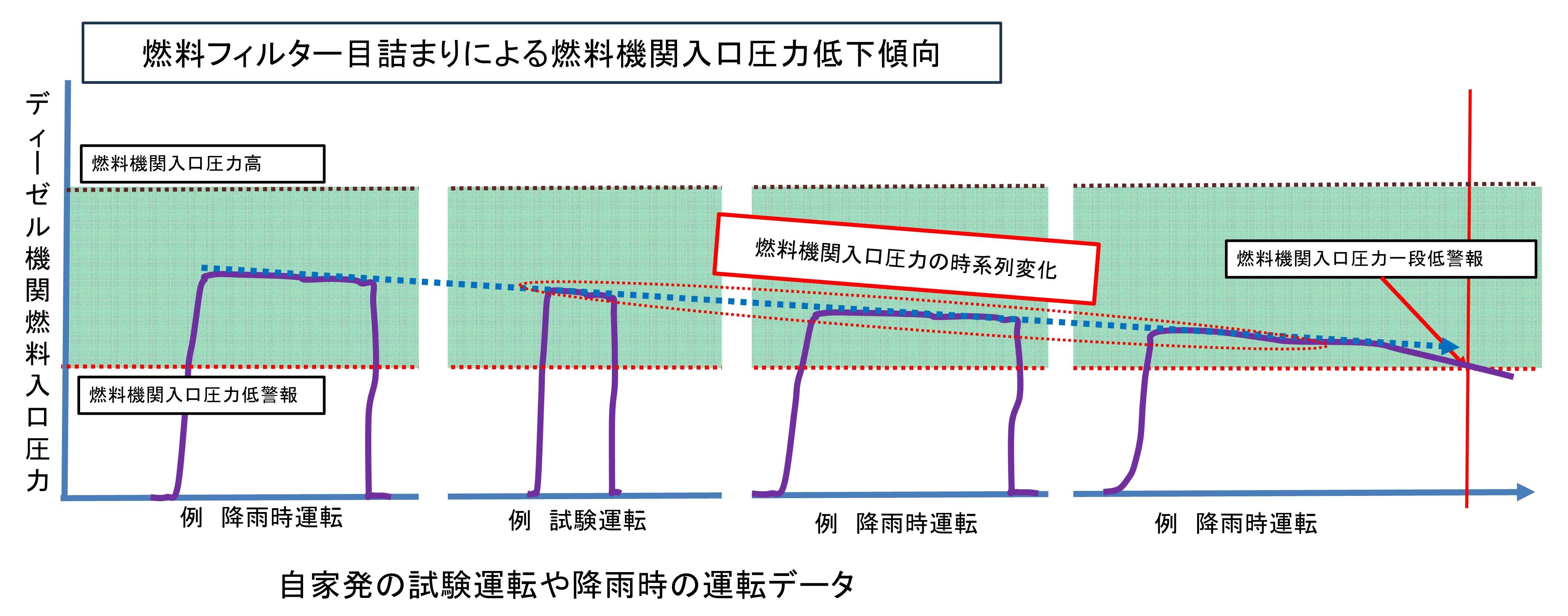

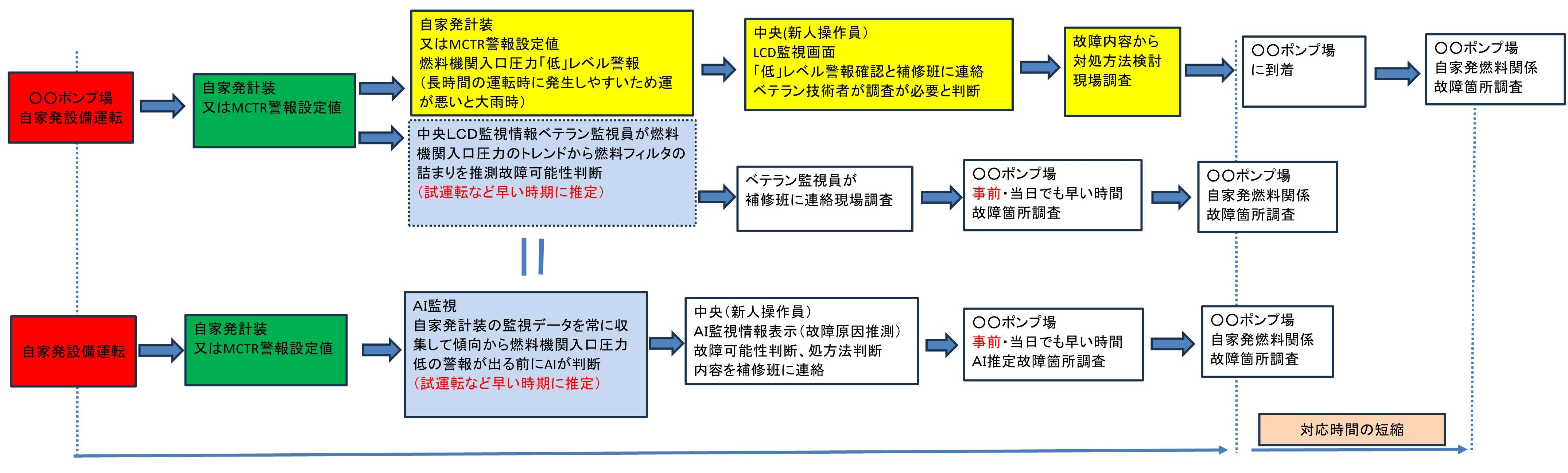

一例で、ポンプ場の自家発設備の運転監視を考えます。

自家発設備は毎月の試験運転や大雨時運転など、運転監視を行い正常なデータを確認します。

何度かの自家発運転時に、自家発の燃料機関入力圧力が低下してきてレベル低の警報が中央LCD監視装置に表示されます。

この警報が試験運転中であれば、何も問題ありません。直ぐ清掃などの対応ができます。

しかし、大雨時に発生してしまうと厄介です。

燃料フィルターの切替で運転が継続できるのか。清掃が必要なのかなどなど。

燃料機関入力圧力のトレンドを常に監視していると徐々に低下してきているのが確認できます。

この状態から、燃料フィルターの詰まりなどが推定されます。

ただ漠然と監視しているだけでは、燃料機関入力圧力が低下して警報が出ないと中々気付きません。

AI監視制御システムでは燃料機関入力圧力データの正常時のばらつきをモニタリングしながら、低下傾向を判断し、早めの調査(フィルター詰まりなのか、その他か)

の指示を表示します。

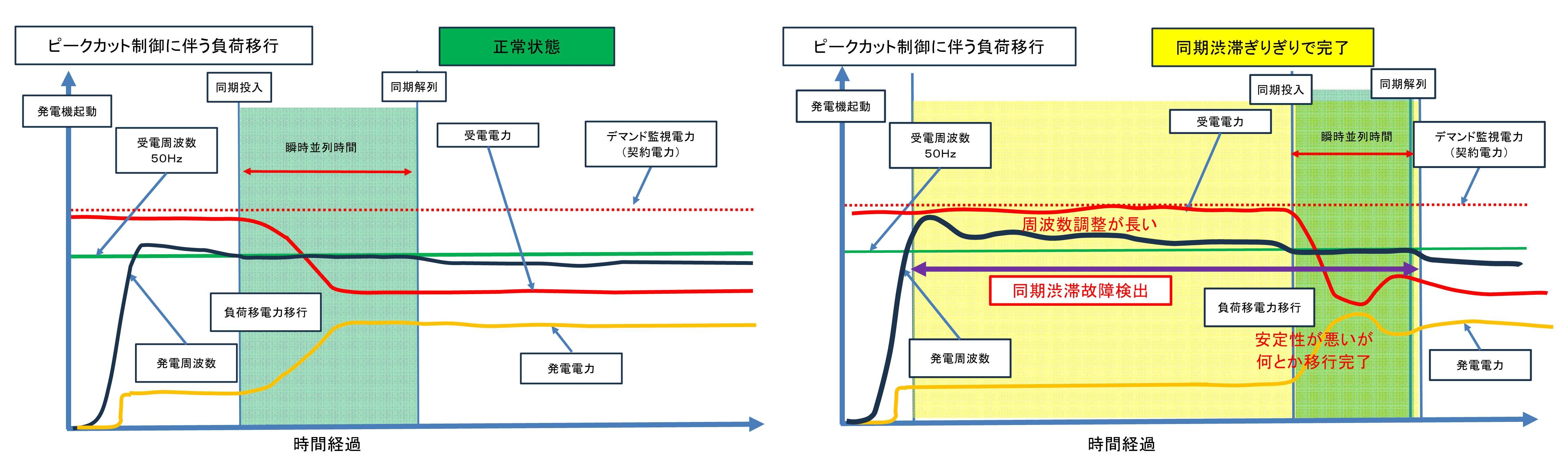

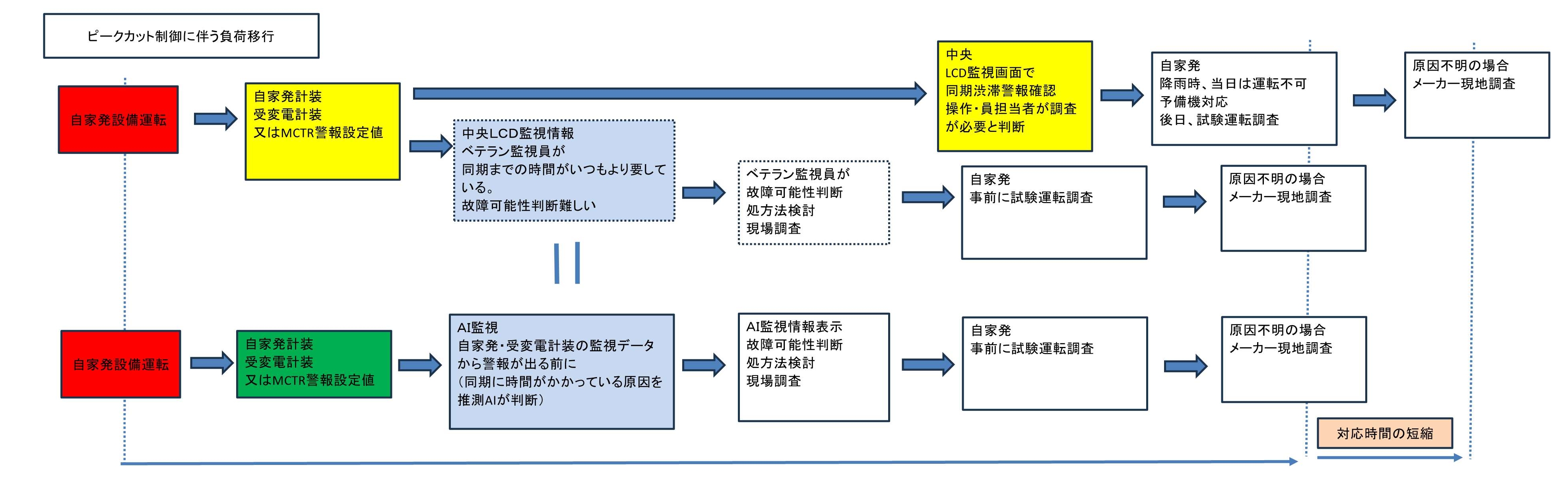

(2)ピークカット制御

次の例は、ピークカット制御に伴う買電電力と発電電力の負荷移行です。

デマンド監視に伴い、契約電力を超えそうになると発電機が起動します。

起動後、同期制御により発電機のガバナ制御により周波数を買電に合わせます。

同期投入後、買電負荷を発電負荷に移行制御を行います。

このとき、正常な負荷移行を把握しておけば、故障になる前の異常を感知できます。

例えば、

同期渋滞の故障は出ていないが同期までの時間がかかりすぎる。

周波数の振れ幅が大きい。

等です。

これにより、自家発のディーゼル機関、ガバナ制御装置などの不具合や同期装置の不具合を早期に調査・発見できるようになります。

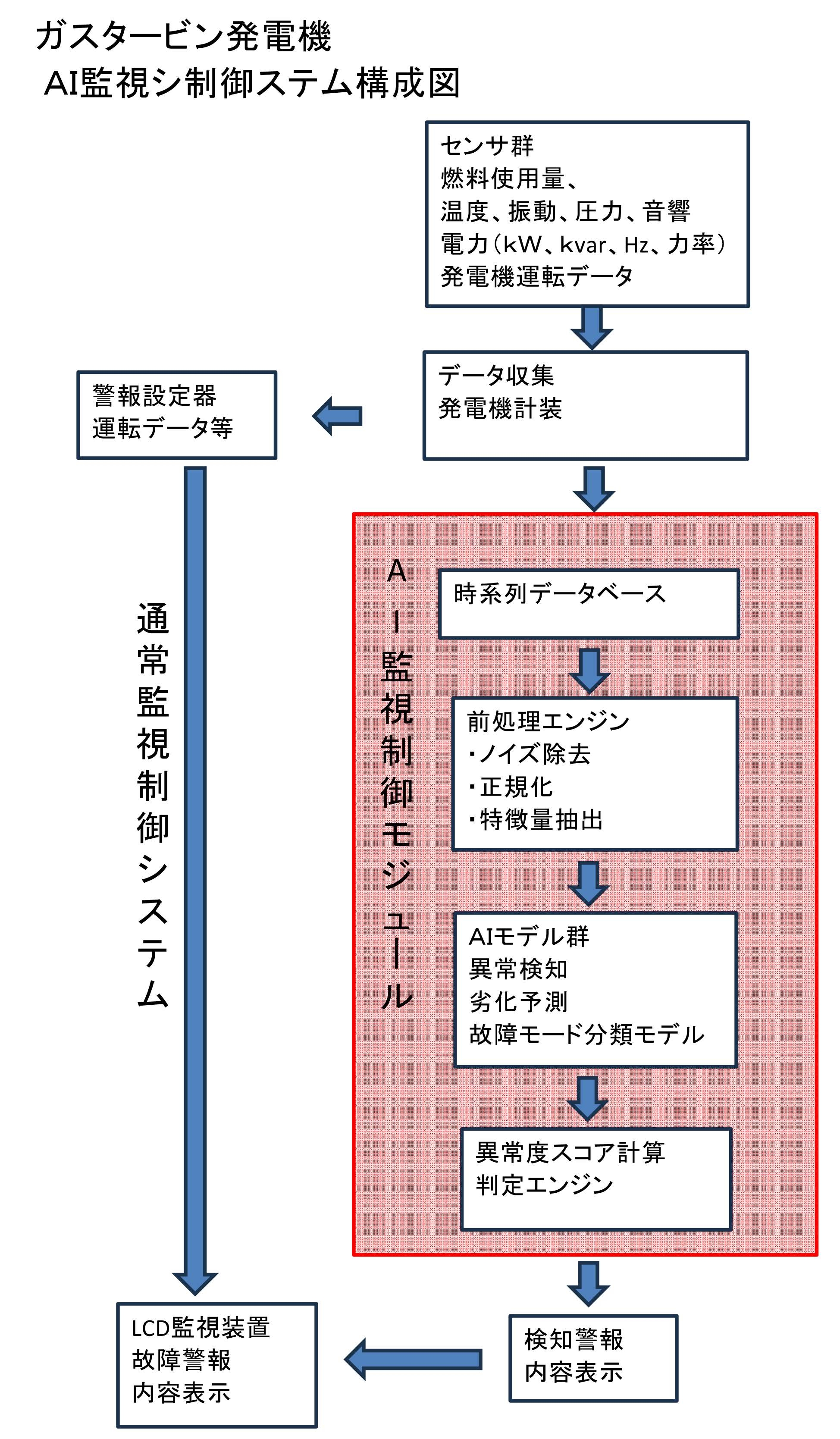

以上の内容をどのように処理しているかのイメージです。

収集した正常時のデータのトレンド群と収集しているデータトレンドの有意差を判断し正常時とずれが生じている場合は

LCD監視装置への表示と原因の対処方法を例示します。

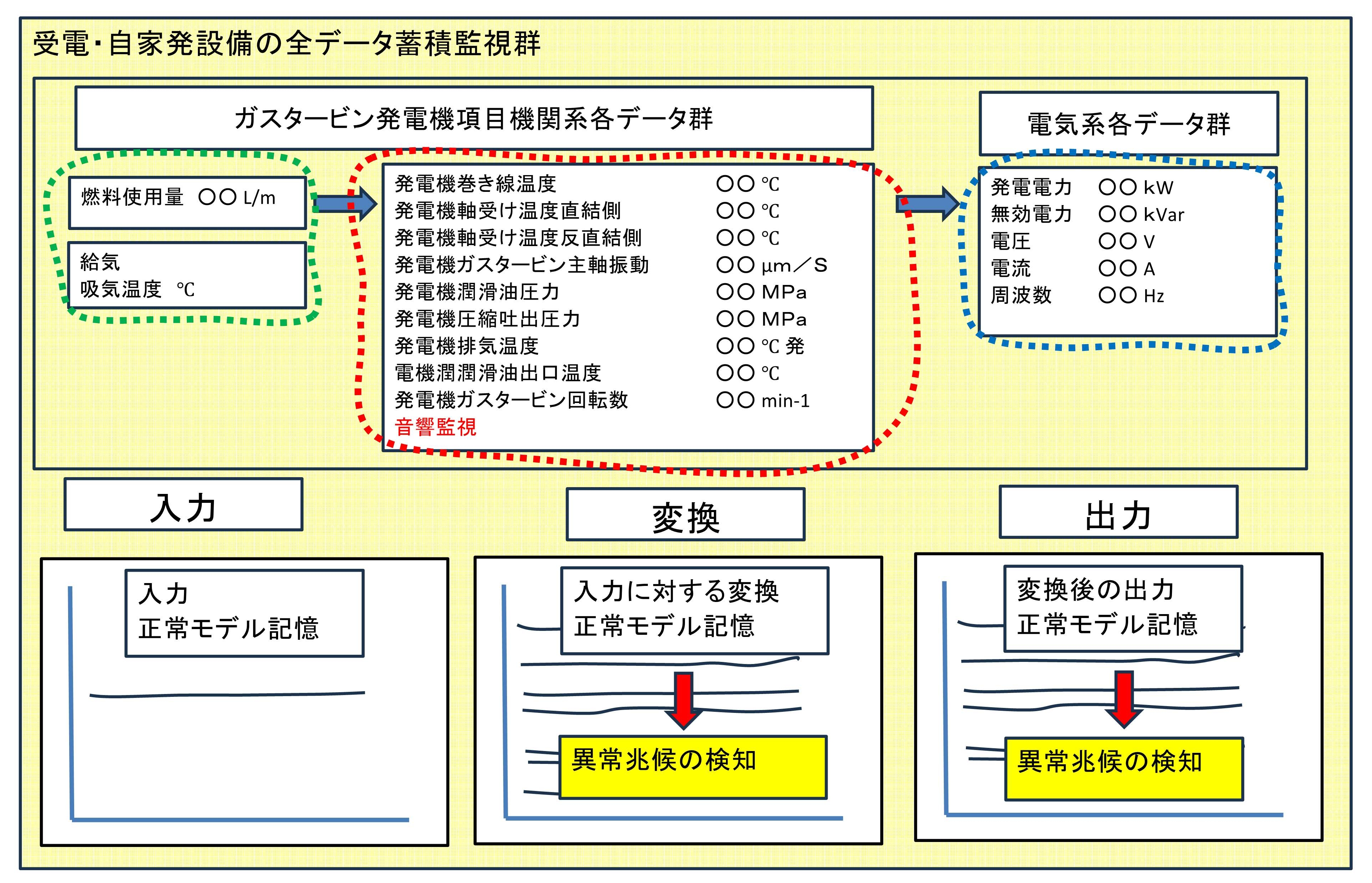

4 仕組み(概要)

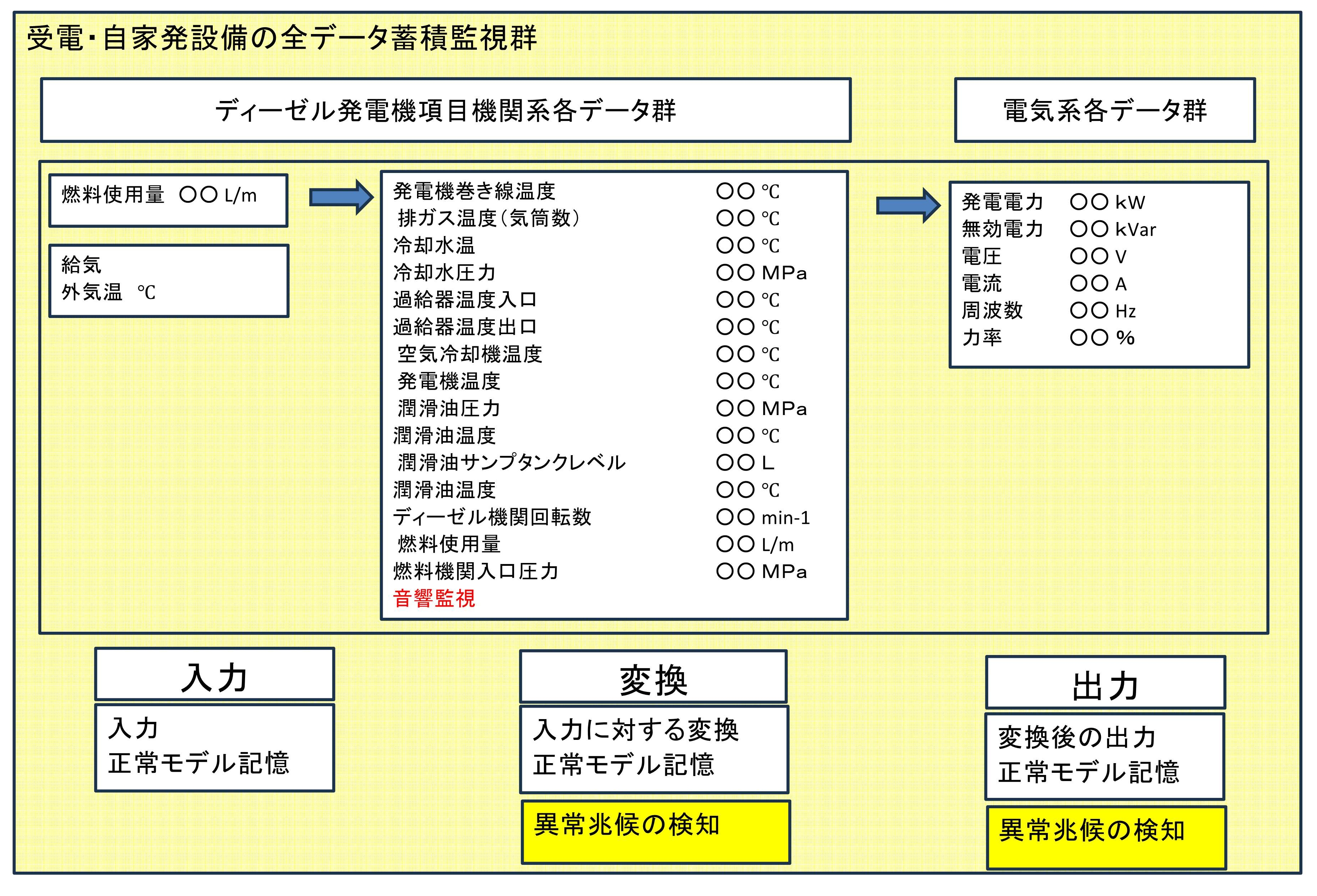

(1) 正常データだけでAIに学習

正常な運転数週間分を収集し、例えば以下の関係性を学習します。

燃料流量 → 発電電力・無効電力・力率・周波数などの出力の挙動パターン

このとき

機器の温度・振動・圧力なども特徴量に含めます。

季節や外気温の影響も学習します。

音響(異音)も可能ならモデルに追加します。

(2) AIが「正常パターン」を記憶

AIに正常データだけを覚えさせることで、

基本の関係式

パラメータの相関

正常範囲のばらつき

タービン特有の挙動を自動的に理解します。

(3) 異常兆候の検知

運転中のデータが正常パターンから外れ始めると、

出力効率が低下

通常出力の予期せぬ変動

周波数のドリフト

振動が増加

温度や圧力の応答が遅くなる

排気温度の上昇

軸受温度上昇

音響スペクトルの変化

などの 微妙な変化 を早期に検出させます。

「まだ警報は出ないが、挙動がいつもと違う」これをAIが自動で検出させます。

ディーゼル発電機の例

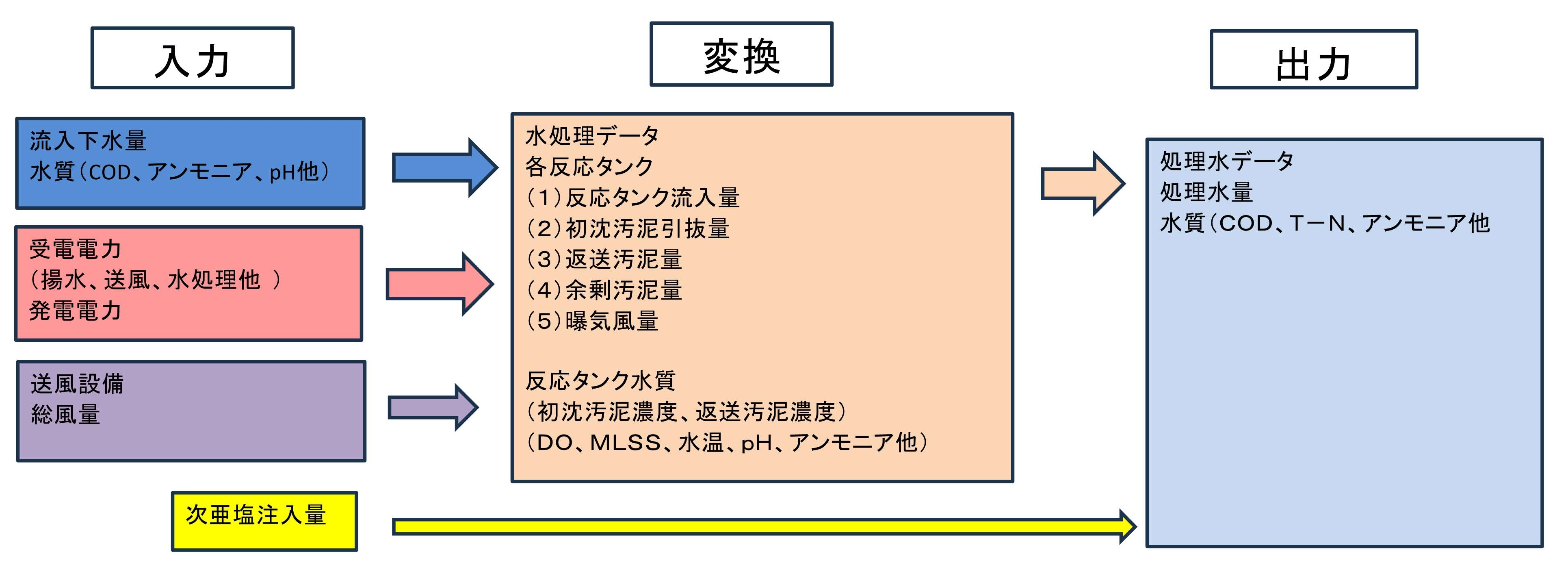

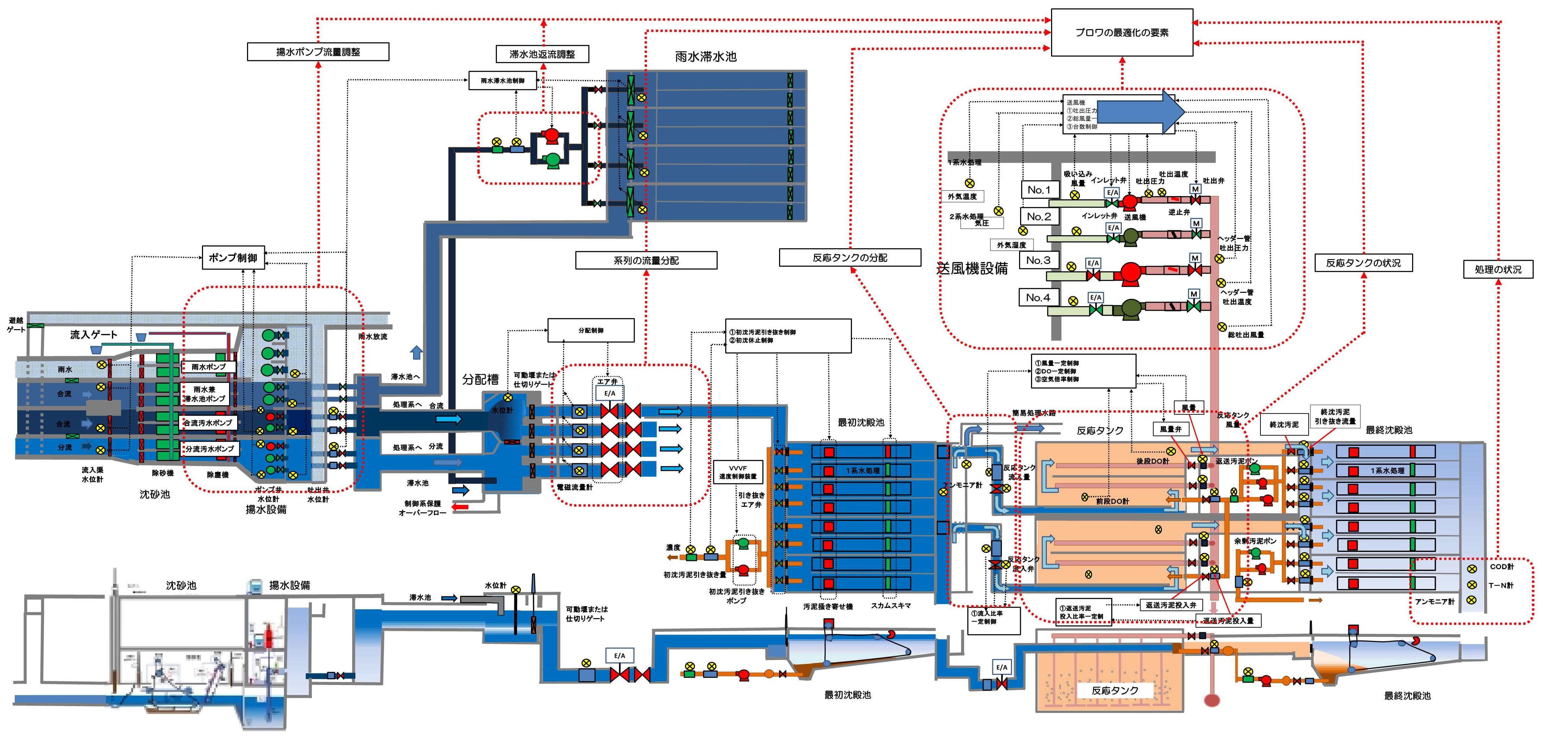

5 処理場全体への展開

このシステムは、最終的には処理場の水処理に展開したいところです。

6 コスト

処理場全体のモデリングを作成し監視させようとするとそれなりのシステムを組む必要があります。

外部のAIシステムを利用できればコスト的に押さえたものは可能ですが、下水処理場設備は、社会インフラであり、

外部のネットに接続することはセキュリティー上問題があります。

このため処理場内で、統合管理を行うシステムとなるとそれなりの初期コストと維持費が必要となります。

この費用が維持管理に見合うかは処理場の規模等によるため未知数な部分があります。しかし、なんとか越えていかなければいけない技術と考ています。

7 AI監視制御システムの現在地

そもそもAIの内容自体がよく分かっていないかもしれません。

また、現状進化を続けている技術なので、どこまで実用性が上げられるか未知数な部分がたたあります。

ただ、過去のシステムより柔軟性があることから実用化が高いと期待しています。

注意しないといけないのは中身がブラックボックスになって「なぜそう判断したのか分からない」システム

とならない仕組み作りが必要です。

(2 システム設計思想)

|