|

7 監視系伝送路のあれこれ

はじめに

監視制御系システムは、各制御機器間で多量のデータのやりとりを行うため直送ケーブルでは不可能です。

このための仕組みとしてデータ伝送路が使用されます。

設備は信頼性を確保するため冗長性を考えて構成されていますが、この伝送路もまれですが故障が発生します。

伝送路の故障は監視制御全体ができなくなる点で大きな影響があります。

また、通信機器が小型化・ローコストになるに従ってあらゆる場所に通信用伝送路が使用されるようになってきています。

コストパフォーマンスは重要ですが、仕組みとして信頼を下げる可能性にはついては注意が必要す。

1 監視系データウェイの解決しない故障

「11 中央監視制御設備 4 データ伝送路の変化」

中央監視制御システムの伝送路については個別のステーションの故障などは時々発生します。

しかし、伝送路の信頼性が高く伝送路全体に影響する故障は数多くありません。

ただ、発生すると中央監視ができなくなるなど大きな影響があります。

長い維持管理の中には、そのようなトラブルに遭遇することもあります。

一番最初に勤務した処理場で昭和の時代の出来事です。

まだ、データウェイは光ケーブルではなく同軸ケーブル(7C)が主に使用されていました。

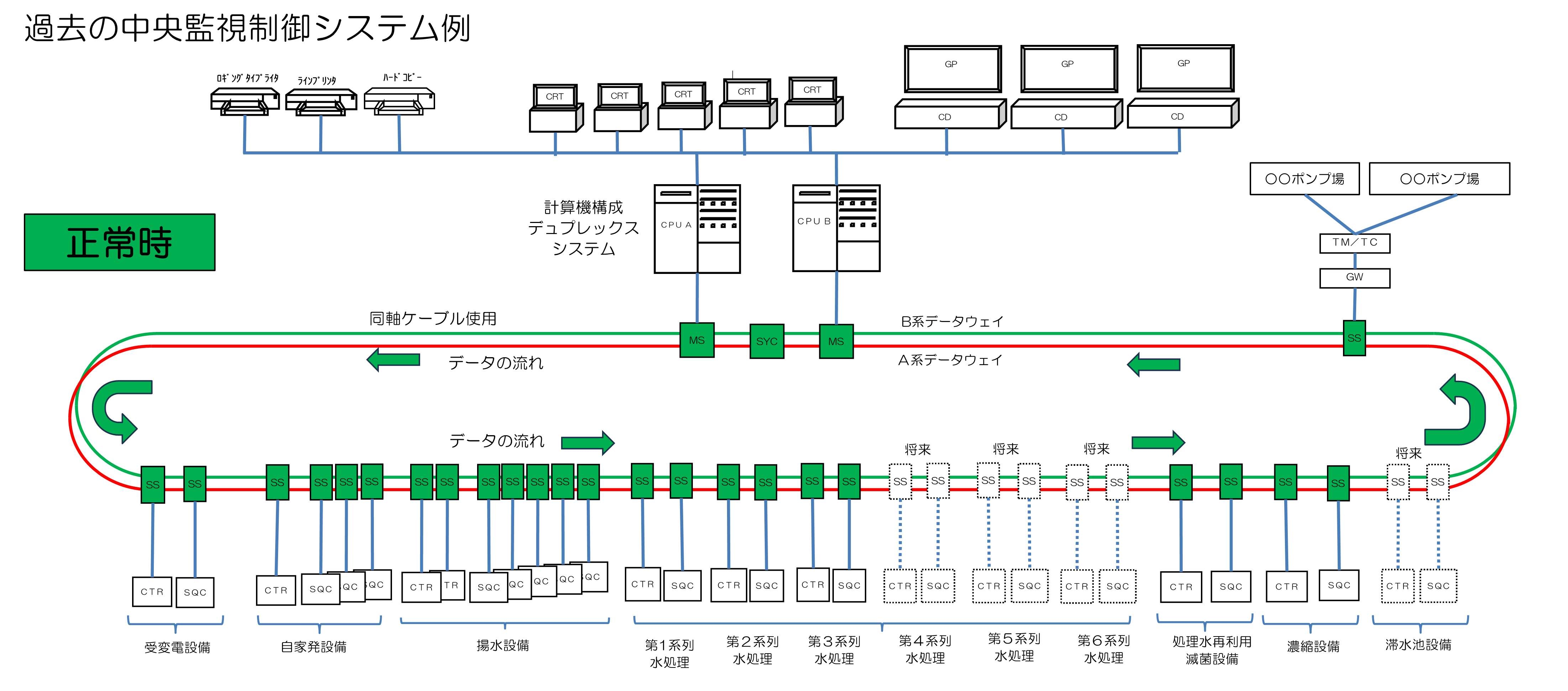

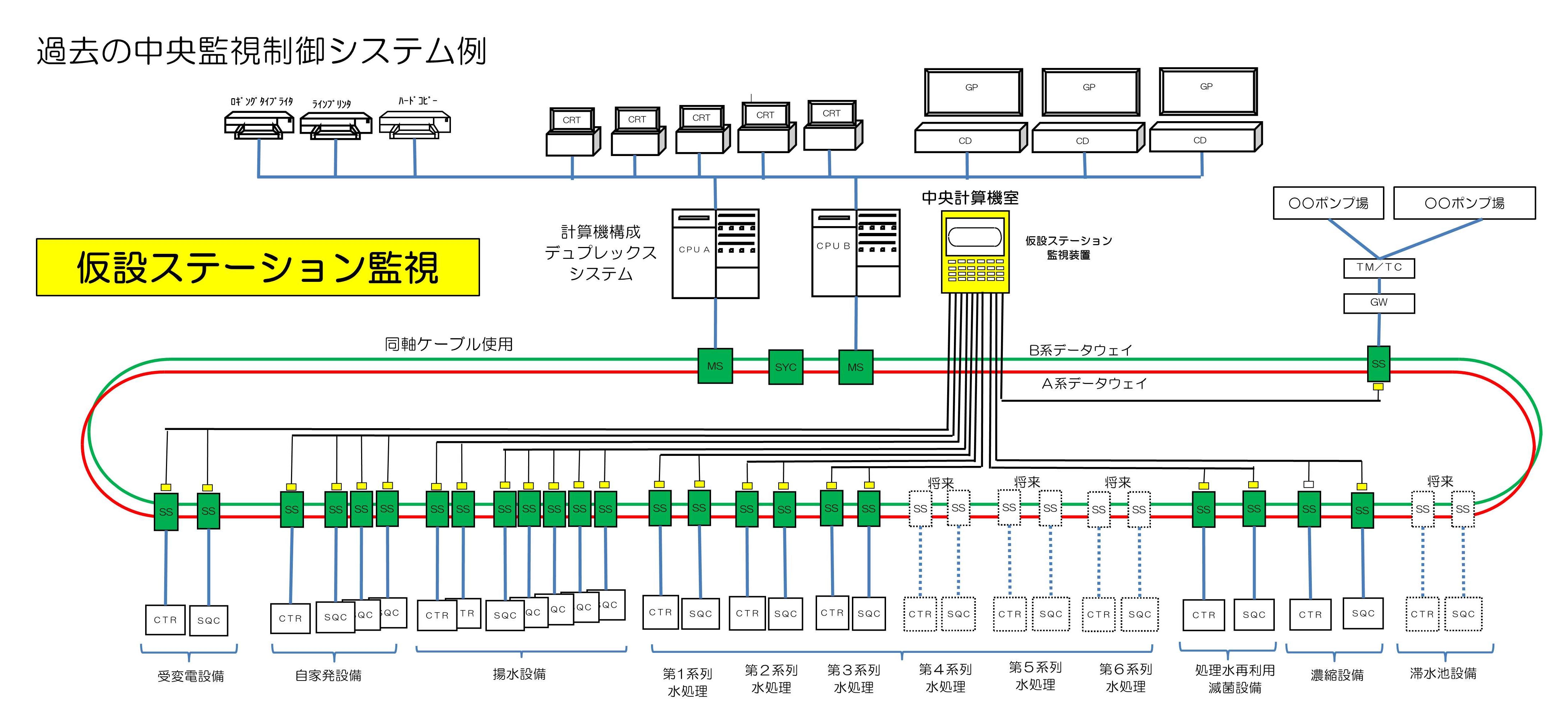

システム構成は、以下のようにデータウェイは2条化されており、トラブルが発生するればそれなりにバックアップができるようになっていました。

正確な記憶はありませんが、監視システムは新設されて5~7年ぐらいたったころではなかったかと思います。

(1)サブステーションに故障が発生した場合

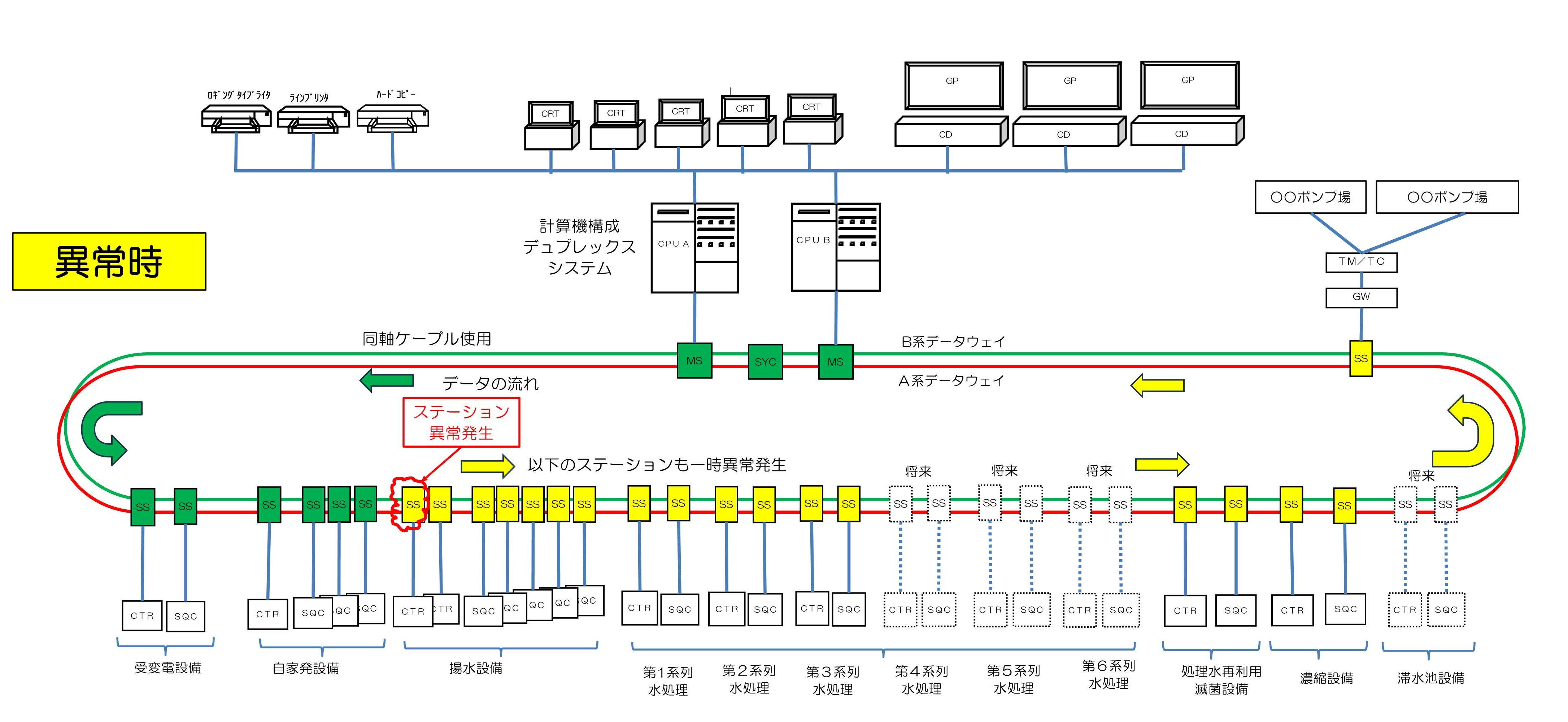

各コントローラのステーションに異常が発生するとそのステーションから流れに沿って以降のステーションに異常が発生します。

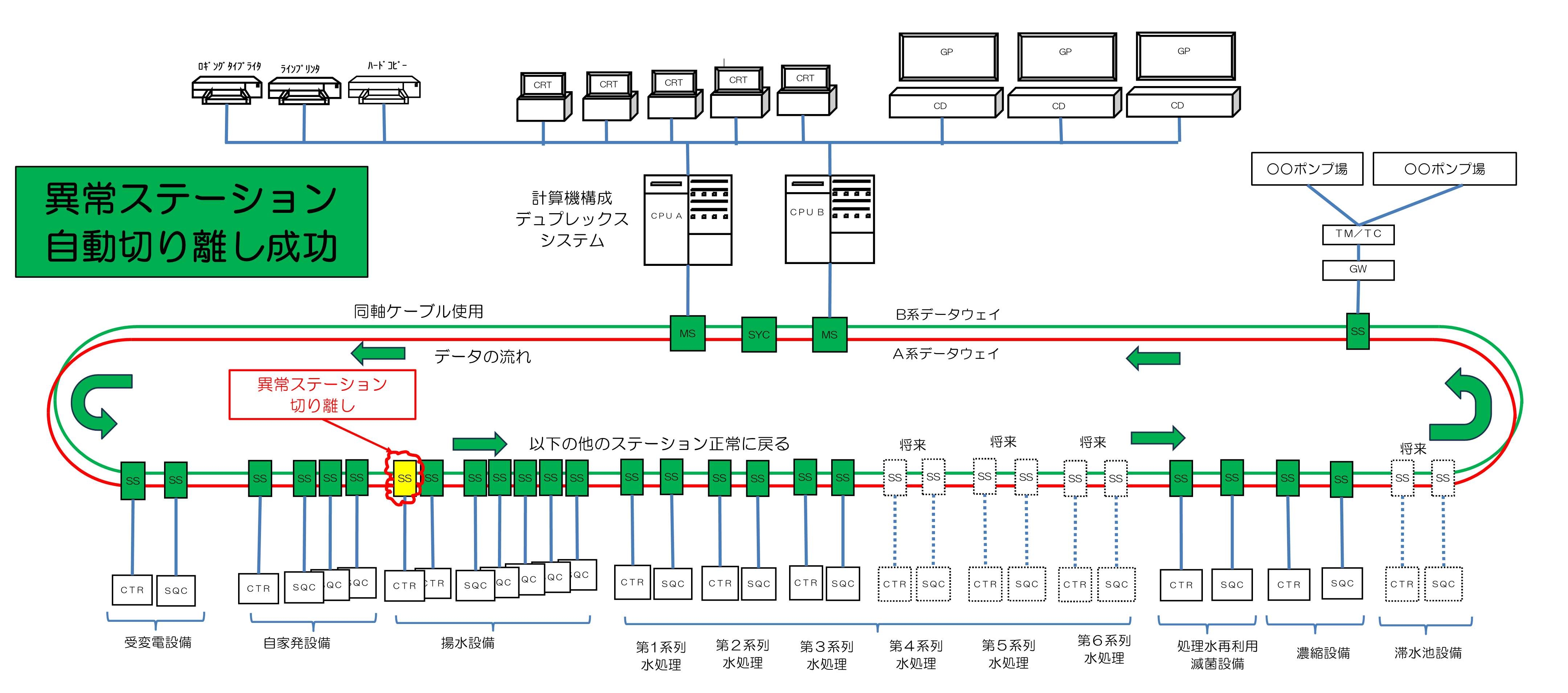

異常が発生したステーションの故障が固定された場合、復帰できないためデーターウエイから自動で切り離された状態となります。

故障したステーションがデータウエイから切り離されると、通常は一瞬故障メッセージが出た以降の各ステーションの異常故障は復帰します。

(2)このときのサブステーションの故障時

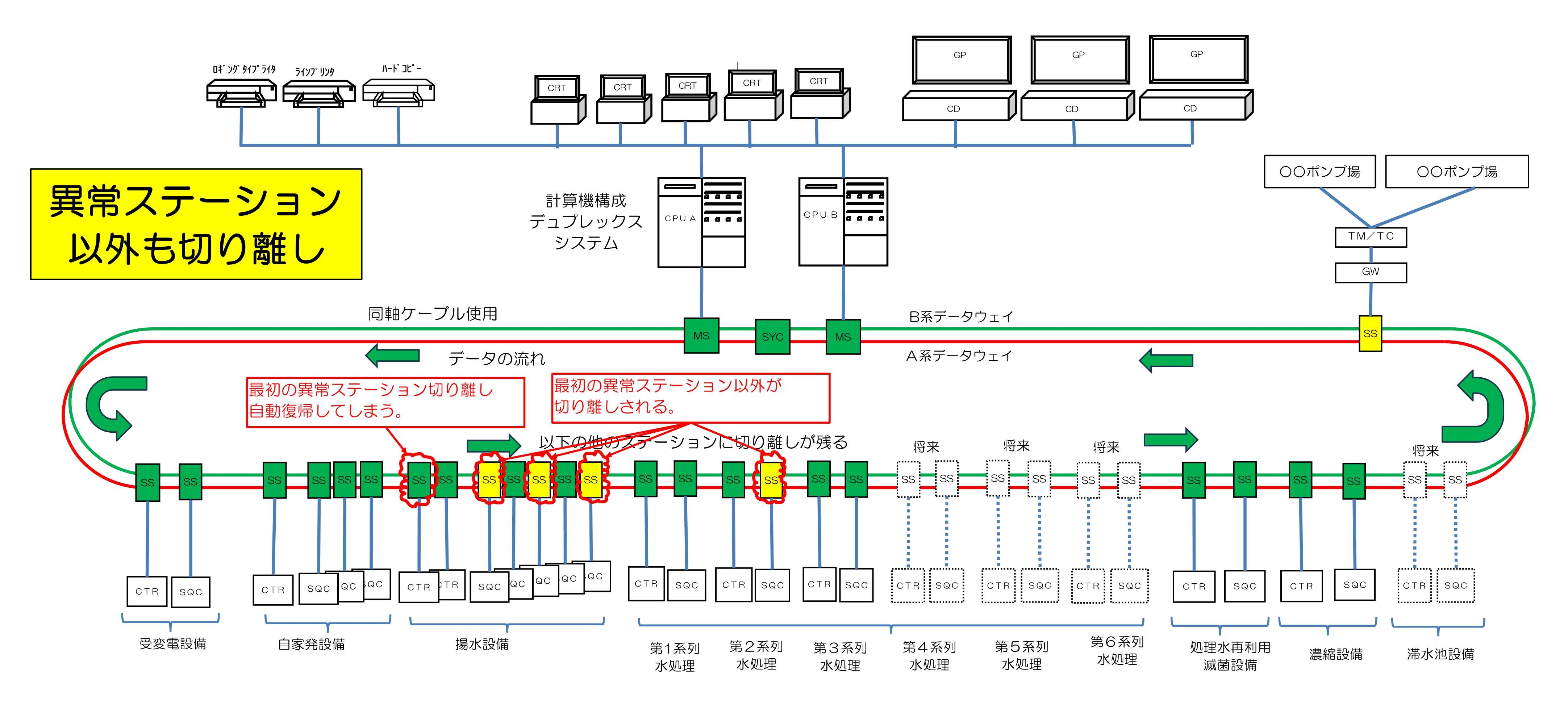

ところがこのときからの異常は、故障が発生したと思われるステーションが復帰してしまったりします。

データウエイの異常が何度も発生するため、他のステーションも自動で切り離されるステーションが出てきます。

この故障が、何度か発生したため、システムの保守点検を依頼しているプラントメーカーと協議を行いました。

「最初に異常が発生して、正常な動作に戻っているステーションの瞬時故障が原因だろう」

と考え予備品と交換しました。

通常であれば、これにより異常が発生しないくなるはずですが、1~2か月後また発生するようになりました。

異常が発生したため取り外したステーションもその後の工場検査で異常は見つかりませんでした。

プラントメーカーと協議しさらに疑わしい前後の2台のステーションを予備品と交換いました。

数ヶ月後、また異常が発生するようになりました。

その後も伝送路異常の故障が改善することなく頻発する期間と沈黙する時期を不定期に繰り返します。

メーカーの調査、多数の予備品交換にかかわらず、この現象はなかなか解決できません。

(3)故障原因の抜本調査

|

故障が中々改善できない中、プラントメーカーの保守部門及び設計部門と共に今後の対応として協議を実施しました。

故障状況を整理してみると

(1)サブステーションの異常故障は、瞬時に復帰するが、何度も継続している。

(2)故障は、いつも同じステーションが起点となっているとは限らない。

(3)伝送のA・B系のデーターウエイを切り替えても同様の故障が発生している。

(4)故障の発生時間帯に片寄りはないが、人がいない深夜に発生が多いように思われる。

(5)故障のメッセージからステーションのソフト的な故障ではなくハード故障が疑われている。

(6)故障が発生しない期間が4~5か月の時もある。

(7)起点(推定)と思われるステーションを複数台交換したが、解消にはいたっていない。

(8)交換後、暫く直ったように見えるが、また故障が発生する。

(10)交換したステーションの社内試験では異常は見つけられていない。

今後

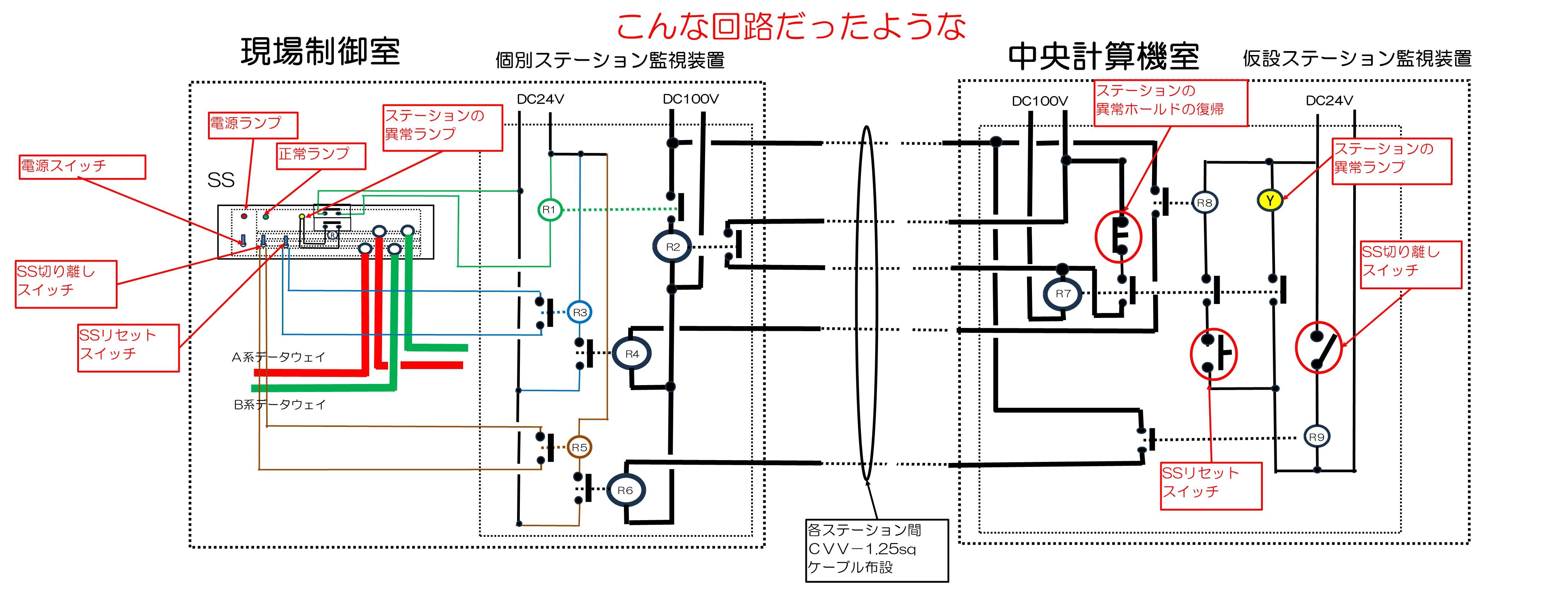

故障の特徴を調査するため以下の仮設監視盤を中央計算機室に設置を検討します。

(1)ステーションの故障発生箇所は自動復帰されるため、保持する機能を備える。

一番最初に発生する箇所を把握する。

(2)故障対応で、正常なステーションも切り離される場合があるのでリセットスイッチを取り付ける。

復帰するためには各ステーションのリセットを行うが、昼夜、中央監視室から離れた場内を回らなければならない。

(3)以下のような仮設監視装置を各サブステーション、中央計算機室に設置する。

なお、仮設の正確なハードシーケンスは記憶がないのですが、このようなものだったと思います。

|

(4)原因

この仮設監視装置により、故障復帰やどこのサブステーションで故障が発生しやすいかが見えてきましたが設置後もなかなか原因が分かりませんでした。

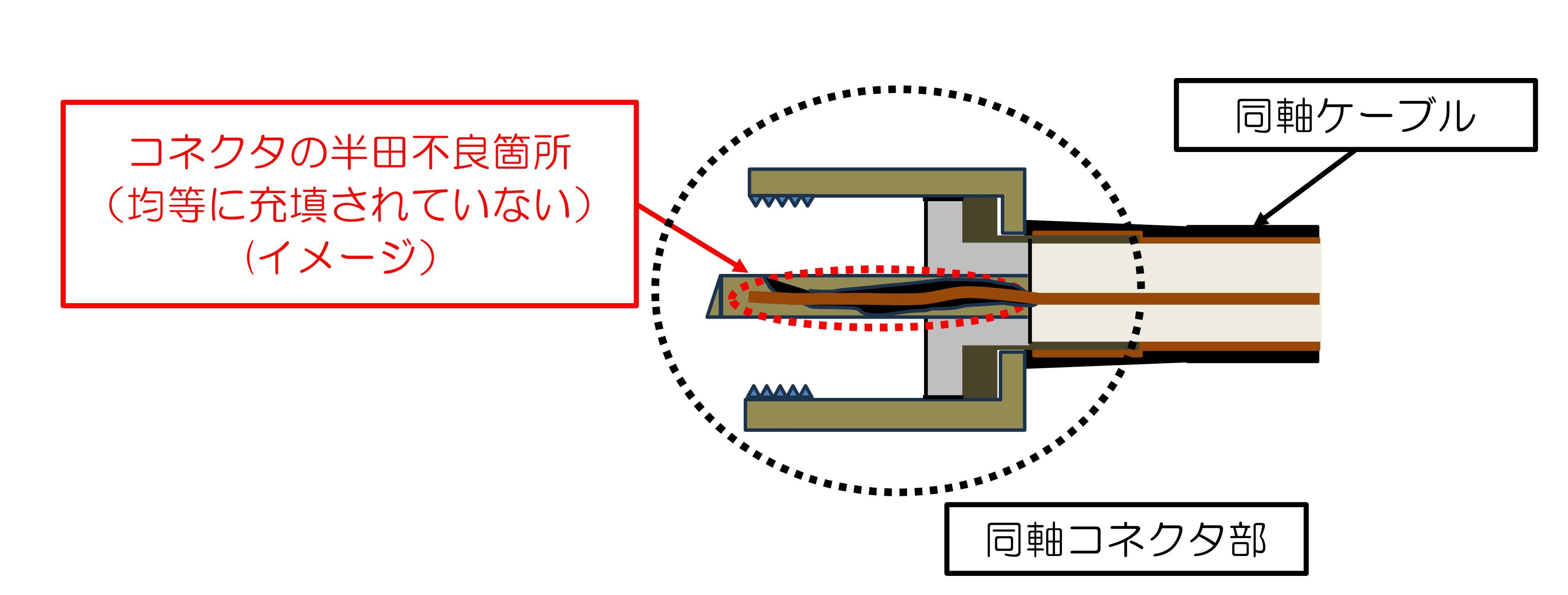

この調査の中でメーカーからの提案で一つ可能性が出てきたのが同軸ケーブルのコネクタ部です。

この同軸ケーブルのコネクタは半田処理されています。

プラントメーカーの技能資格を持った作業者が作業していると考えており、当初は考えもしていませんでした。

プラントメーカーで故障発生が多いステーションの近くの既設の同軸コネクタ(複数個)を交換し持ち帰って調査しところ「半田不良」が複数

発見されたそうです。

後に不良コネクタのカットモデルを見せてもらいましたが、確かに芯線とコネクタの端子に半田が十分充填されていないものがありました。

コネクタ内の接触不良は、外気温やちょっとした振動で変化します。このため、故障発生が一定しなかったと考えられます。

誠に厄介な故障です。

(5)その後

その後、データウエイの全てのコネクタの取り替えを行ったことにより、伝送異常の故障が久々に出なくなりました。

原因が特定されれば「何だそんな故障か」となるのですが、解決までに2年以上を要したと記憶しています。

なお、仮設監視盤には相当な工事費用がかかったのですが、システムの年数が経過していることから全てがプラントメーカーの責任ともいいきれません。

ただ、協議の中で「仮設監視盤は、本来は設備として必要としない機器」であることから施工企業にも応分の負担をお願いしました。

現在は、データ伝送路は光ケーブルが主流です。

このため減衰レベルの測定も定期的に行っており不良箇所が特定しやすい事があるかもしれませんが、施工不良はどこにあるかもしれません。

ほんに電気の故障はわかりづらい。

2 光ケーブルのモード

|

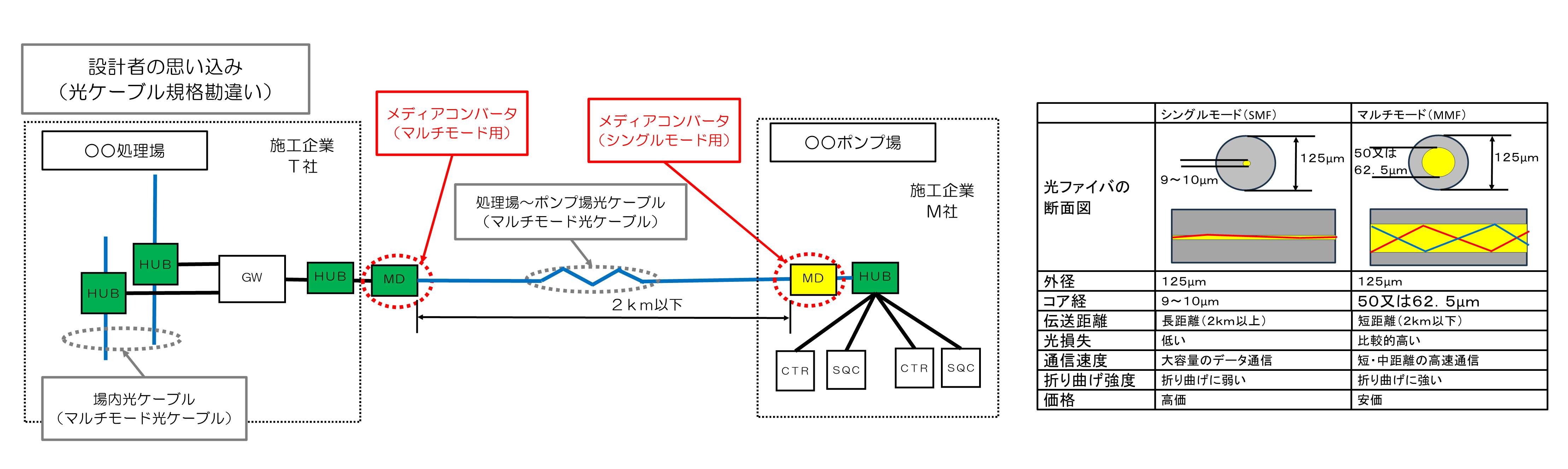

光ケーブルには、マルチモードとシングルモードがあります。

ざっくり基本的な使用方法の違いは、マルチモードは近距離用でシングルモードは長距離用となります。

今回の事例は、ポンプ場と処理場が仕様が違ったものが設置されていたことです。

(1)ポンプ場側をBプラントメーカーが電気設備の更新工事にともない設置したものです。

(2)光ケーブルは処理場側のAプラントメーカーが敷設したものであるため、光ケーブルがマルチモードであると理解していた。

ポンプ場のBメーカーは、「常識的に場外はシングルモードを布設している」ので、疑問なく思い込んでいたようです。

この事例でおもしろいのは、特に異常が発生(検知していないだけ?)することなく、データ伝送ができていたという事です。

気がついたのは、1年近くたってBメーカーが同設備の改造を行う際に発見したものです。

ポンプ場との距離がもしもう少し遠ければ微妙な伝送エラーが発生したり、しなかったりとなっていたかもしれません。

この例は、優秀なメーカー設計者の「基本的な仕様確認」の凡ミスですが、これも思いもよらない所にミスはあるという証明です。

|

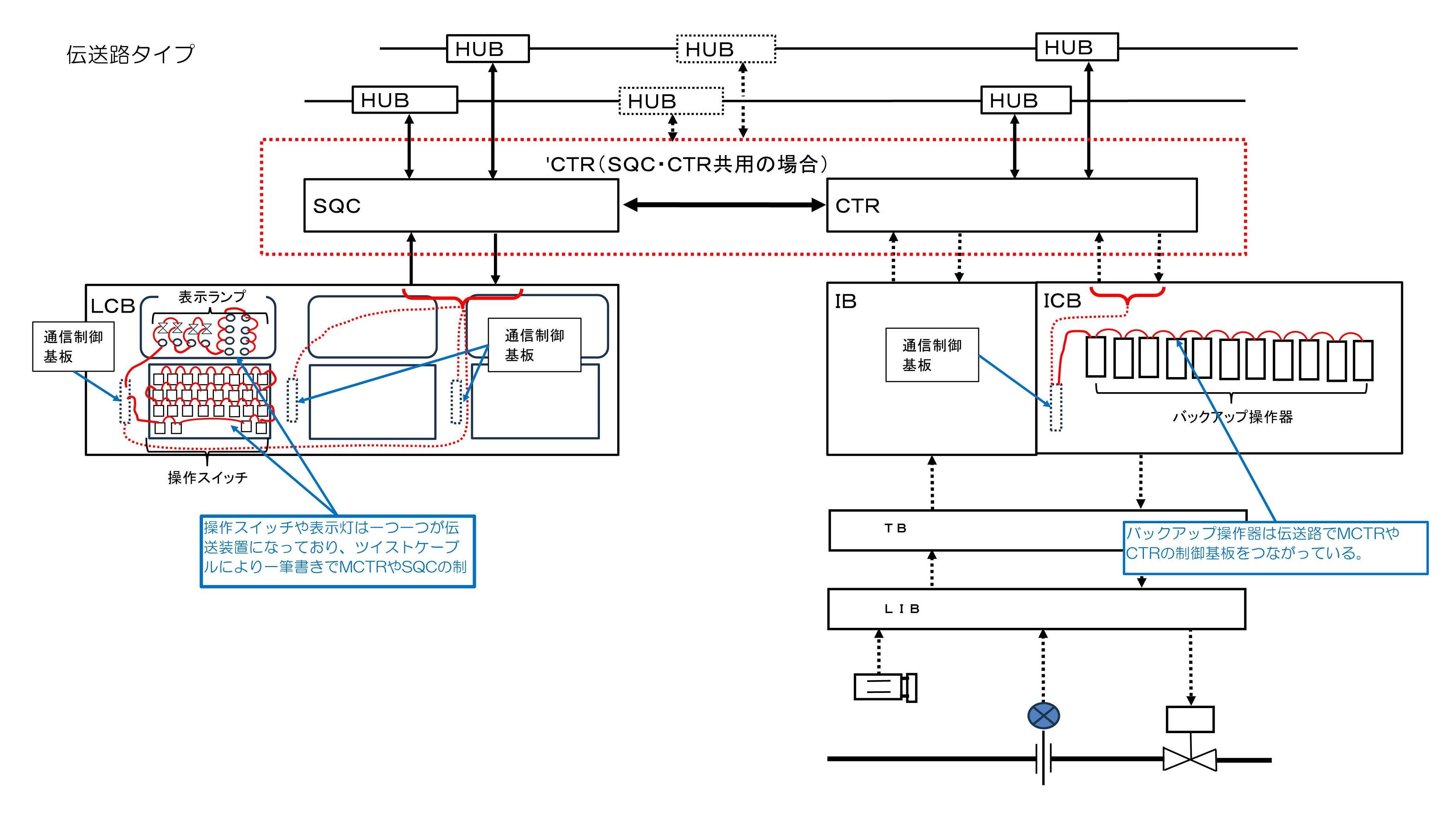

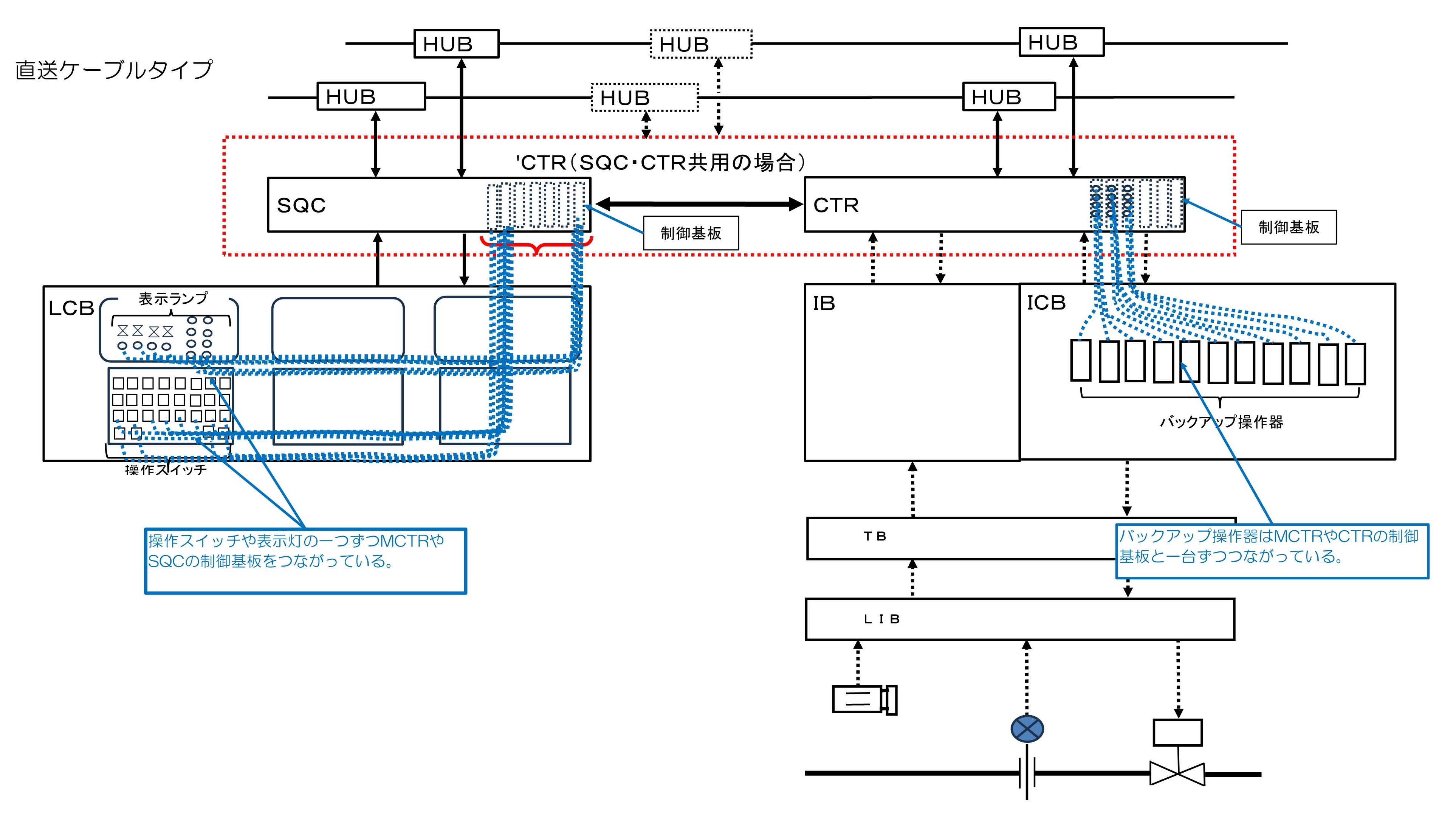

3 LCBとバックアップ操作器

一時期、LCB等の表示装置のスイッチや表示灯に通信機能を持たせたものが使用された時期があります。

ある日、更新工事でLCBが現場に搬入されてきました。

盤の仮置き後、裏面の扉を開けて盤内を確認するとスイッチや表示灯の配線が少ないのに気付きました。

LCBの表示灯やスイッチがケーブルで一筆書きのようにつながっています。

設計者に連絡をしたところ、配線は通信ケーブル(ツイストペア)になっており操作と表示に問題はないとのことです。

現場では、このような仕組みを想定しておらず、下図のようなイメージをしていたため仕組みとして信頼性に若干の不安を感じました。

ただ、機能は満たしています。

LCBは今まさに設置されたところで変更はできません。

仕組みとして信頼性に不安感じたのは、以下のような点です。

(1)一筆書きのようになっているので、上流側のスイッチや表示灯が故障すると以下のスイッチや表示灯が機能ない場合がある。

(2)スイッチや表示灯が故障した場合単純に交換できず、通信機能としてのアドレスをプログラムしてやらないといけない。

(3)これは、スイッチを操作して気付いたのですが、応答速度が遅く通常のスイッチよりも長めに押さないと応答しない。

このときの更新工事では、LCBの操作スイッチと表示灯関係でしたが、別件の更新工事ではバックアップ操作器が同様の仕組みになっているケースも

あります。

同様に上流側の操作器が1台故障すると下流側の機器の監視制御ができなくなり、影響が大きくなります。

バックアップ操作器はCTRの制御基板と1:1ではなく1:4など、複数台のバックアップ操作器がぶら下がります。

基板が故障すれば4台のバックアップ操作器の監視制御ができないくなります。

一筆書きと同じではないかとの議論になりますが、一筆書きよりは信頼性に優れている考えます。

「5 プラント管理者の経験値」

今回の件はメーカーの機器コスト低減の一つです。日進月歩の制御機器の技術的な革新を否定できません。

ただ、処理場の現場としては、利益を生む施設ではないため、できるだけ長く信頼性を確保しなければいけません。

このため、思想的には古くなるかもしれませんが、従来方式を勧めます。

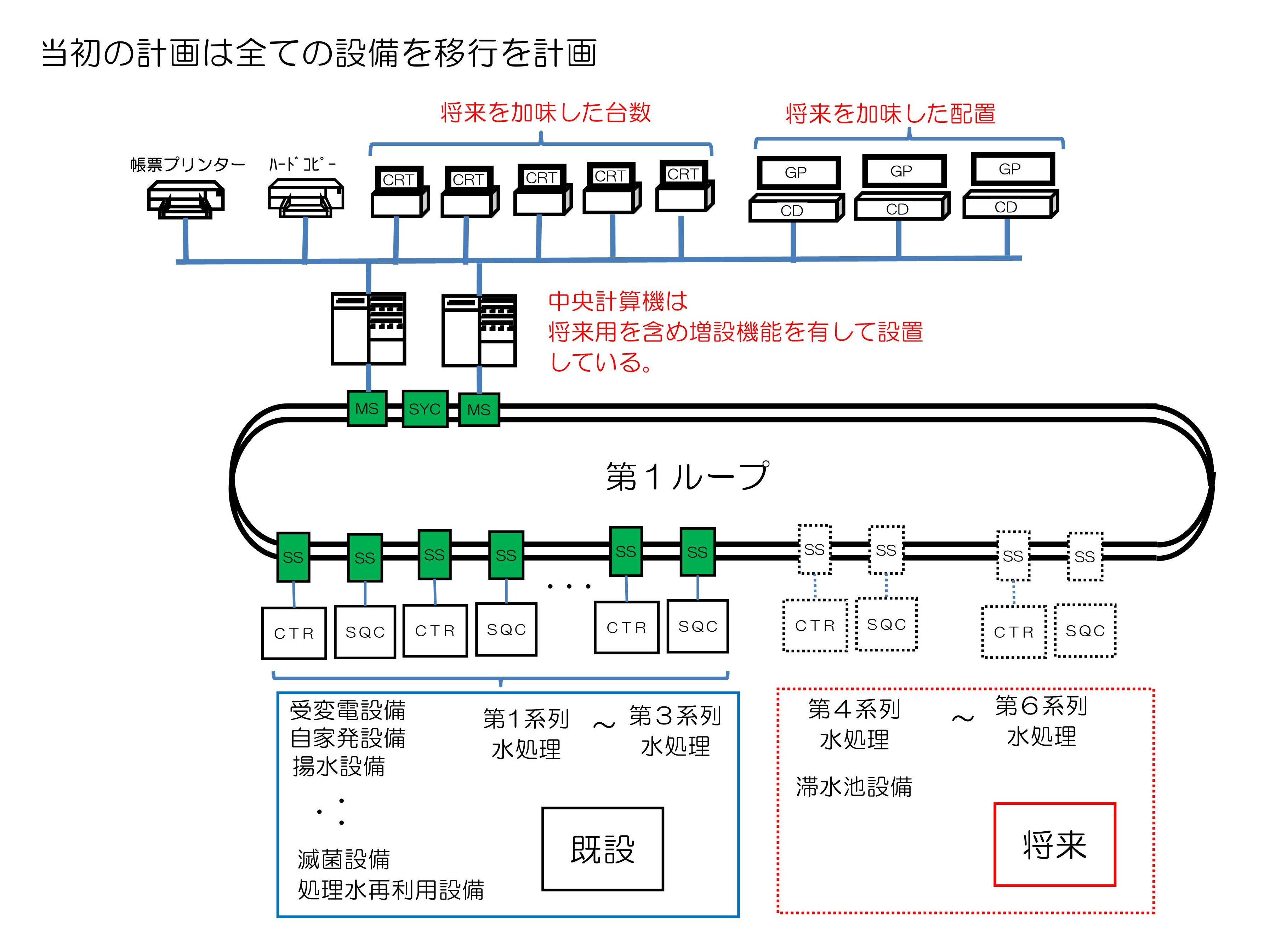

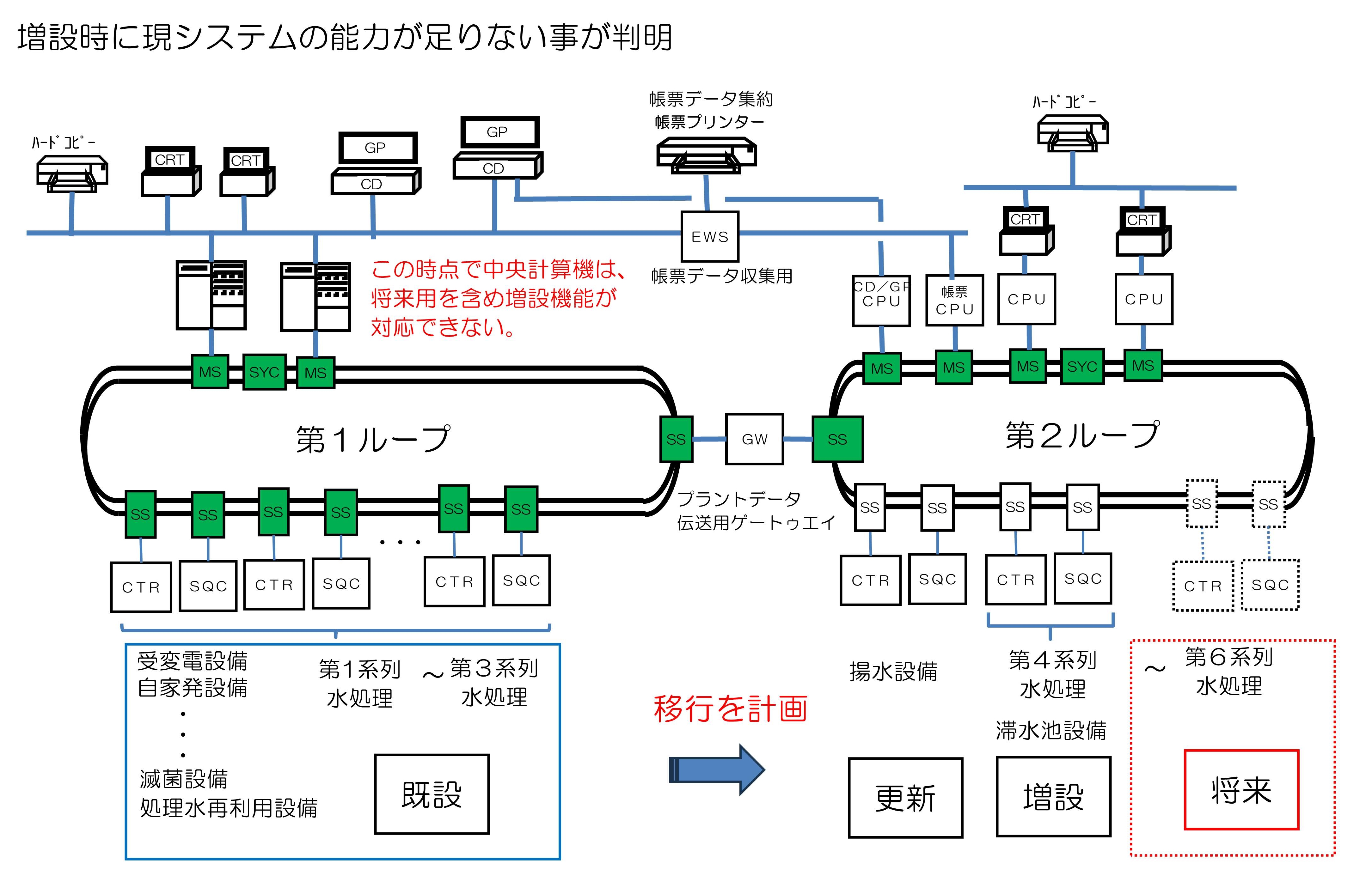

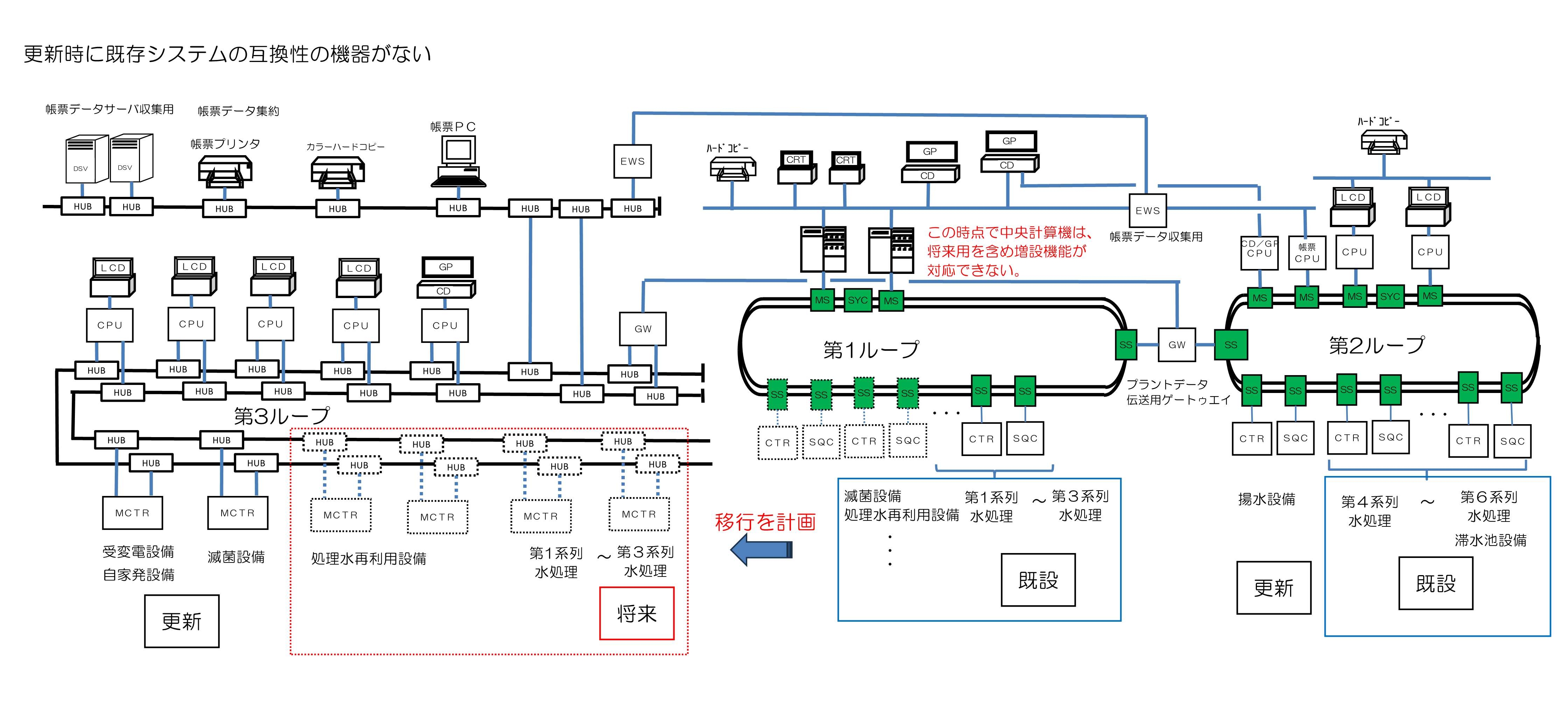

4 監視制御装置の拡張性

大規模な処理場は計画されている水処理設備がいきなり全て完成することはありません。

水処理設備は順次計画的に下水道が整備され下水量が増えるに従って増設されてきました。

処理場の監視制御設備も全体計画を見越して増設できるような配置と構成で計画されます。

しかし、増設までの期間が空き10年以上経過すると、既存制御設備が古くなり、対応できなくなっていることが判明してきます。

想定よりも伝送量が増加したり、電子機器の進歩が早いため制御設備の互換性が取れないためです。

ここで、当初の話とは外れて、互換性も取れないため第2の監視制御ループを製作せざるを得なくなります。

プラントメーカーと協議を行い「当初の設備設計と違うじゃないか」とわめいても仕方ありません。

制御設備はドックイヤーです。

変化のスピード感は間に合いません。

「11 中央監視制御設備 9 ドッグイヤー」

システムの監視系は別々となりますが最低限以下の項目を共有させています。

(1)新系統の帳票システムで帳票データを共有します。

(2)システム全体で統一に共有しなければいけない制御データはGW経由でやりとりします。

この新ループは増設分だけでなく、再度、こちらに全設備を移行することを計画しています(同じ失敗の繰り返し)。

しかし、監視制御設備の進歩は、公共事業の耐用年数と投資費用の乗ったり感を待ってくれません。

このため、時間の流れの中で第3のループが出てきます。

何とも複雑です。

さすがに第3ループの期間は短くしたいので移行を急ぎます。

この時期になると第1ループに保守が不可能の制御機器が現れてきます。

仕方なく大幅な投資を行い第1ループを完全に移行をしなくてはなりません。

結果、第2ループ、第3ループとなりました。

期待としては、将来的にネットワーク内の制御機器の互換性がさらに向上すれば一つのループになれるかもしれません。

|