|

9 維持管理の計画

1 維持管理の日々

下水処理場を管理していると、日々小さな故障から、たまに大きな故障まで発生します。

まあ、自分たちの存在意義でもあります。世の中に故障しない機械ができれば失業です。

しかし、心配はしていません。人の作る機械は不完全です。維持管理をしていなければ必ず故障します。

今回は設備の管理の考え方です。

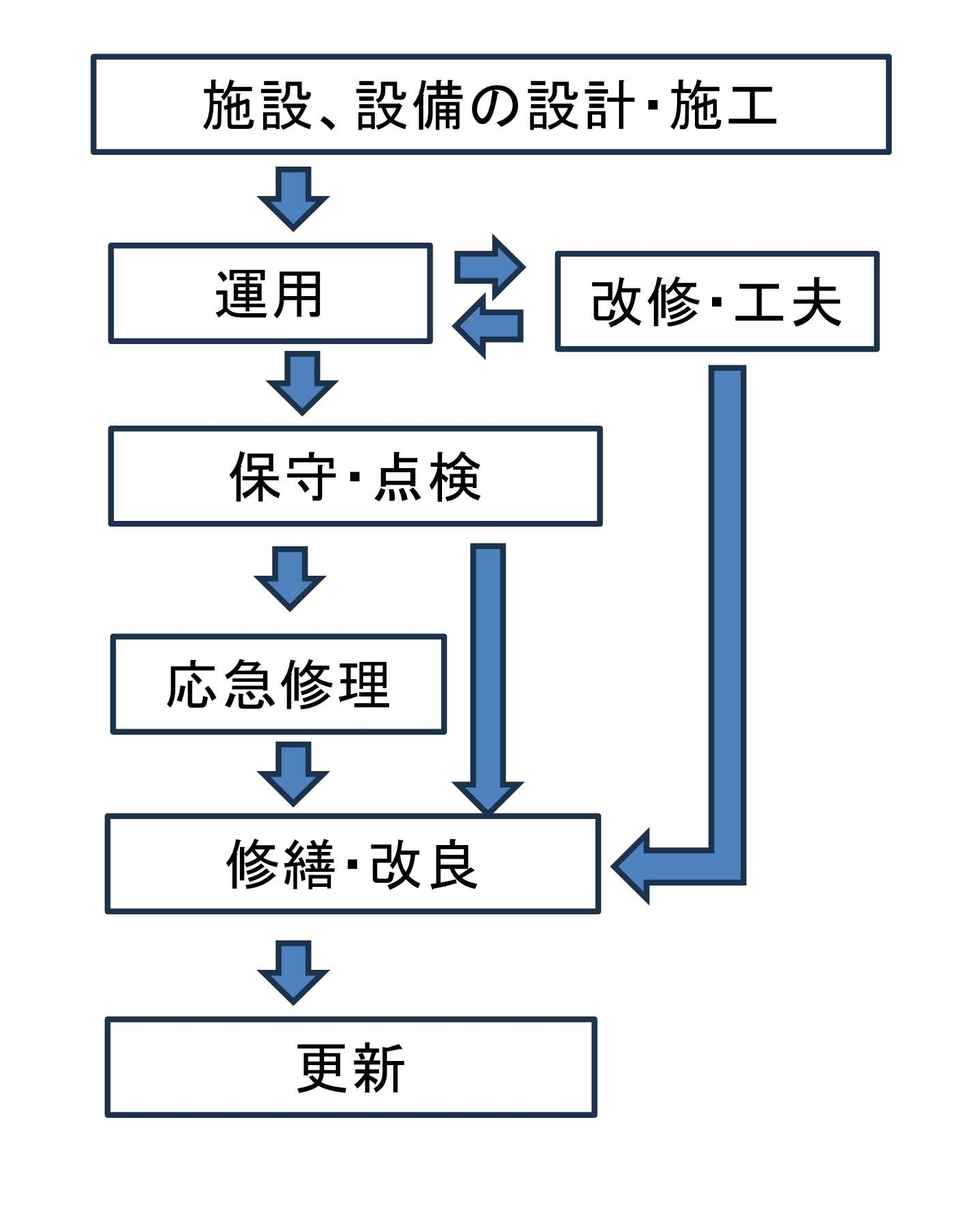

組織内で仕事をしていると、設計・施工→運用→点検→改善→修繕→更新のサイクルが中々うまくいきません。

全ての設備をきちっと管理するなんて、自分の性格に合っていません。

ただ、長年の管理を思い返したなかで「何かが足りなかった」との思いが残ります。

2 維持管理の基本

(1)設計・施工

故障を発生させない設計。

故障が発生してもプラントに影響が出ないたための設計。

過去の設備故障の教訓の収集と反映。

設計に現れない、施工時の工夫とノウハウ。

(2)保守・点検

各設備の保守・点検の実施

点検のための点検はやめよう。

(3)応急修理

それでも修繕計画があっても突発的に故障は発生する。

その際の緊急対応

(4)修繕・改善

計画的に修理や設備の改善

(5)更新

故障と修理が追いつかなくなる前に。

(1)設計・施工

設計・施工で「故障を発生させない」とは何でしょうか。

実績がある機器の採用と枯れた技術の採用。

下水処理場は、民間企業との違いがあります。生産性に対して常に投資を行うことができません。

財政の豊かな自治体は別として、一度完成してしまうと、効率の良い機器ができたからと言って直ぐ再投資はできません。

このため、可能な限り長期の使用が前提となります。

故障のリスクを下げる設計は必須です。過去の事例をリサーチして設計に織り込んでいくのは当然です。

修理が行いやすい機械、点検しやすい機械を入れます。「金がないなら知恵を出せ」

二重系、予備機の検討

下水処理場は主要機器は、「故障したからプラントを止めます」とはいきません。故障しようがしまいが下水は流れ込んできます。

機器の2重系、予備機、故障時の設計検討を行い被害がプラント停止に至らないようにします。

計装コンプレッサは各系列毎に2台設置されています。予備機があるため、系列毎に分離された状態でも問題ないように思います。

しかし、長い間には、いろいろなことがあります。

ただ、工事や予期せぬトラブルで、系列の接続がされていればとの思いをすることがあります。

圧力給水装置等も同じです。系列を超えた給水が必要な場合もあります。

(2)保守・点検

各点検時の対応

処理場では決められた間隔で点検が実施されます。

日点検、月点検、年点検です。

維持管理者は、機器は、「正常に動作していてほしい」との正常バイアスがかかります。

正常でないと、補修などいろいろ手間が増えるとの考えに陥ります。

しかし、ここは逆ではないかと何十年の維持管理携わってきて考え直すようになっています。

点検が正常バイアスとならないように、不具合箇所を探すものであるべきです。

設備に何が不都合がないか。補修すべきものは、

そのように考えると修繕計画が早めにでき、タイミングを逃すことが少なくなります。

結果的に維持管理業務に余裕ができるようになるのではないかと考えるようになりました。

また、設備を管理しているとここをこのようにすると作業が改善されたり、信頼性が上がるなどの改善点や工夫を思いつくことがあります。

時期を見た修繕や改善工事を行いましょう。

(3)応急修理

適正に設備を管理していても突発的な故障は発生します。

どうしよう緊急修理

予備機が機器は良いのですが、予備機のない機械は、緊急に修理を計画するのですが

どうしても、時間がかかります。

施工企業と直ぐ契約ができる場合でも、部品の調達に時間がかかる場合もあります。

そもそも、公共部門は契約業務には時間がかかります。

その間も設備の運用をしなければなりません。

中々難しいところですが、ここが技術者の経験と技術とアイデアの見せ所でもあります。

(4)修繕・改善

計画的に修理

とにかく修理計画が重要です。

設備の保守点検を通じての不具合や今後予想される設備状況から

短期(1年未満)

中期(2から3年)

長期(5年~10年)

超長期(10年~30年(設備の寿命まで))

の計画を作成することです。

作成は、施設の全設備を網羅しておくことです。(この辺が難しい)

中・長期の計画は、理想的には下水処理場の全ての機器及び建屋から門や柵までです。

今後、計画には必要な費用を積み上げておくことで予算と計画の乖離が把握できます。

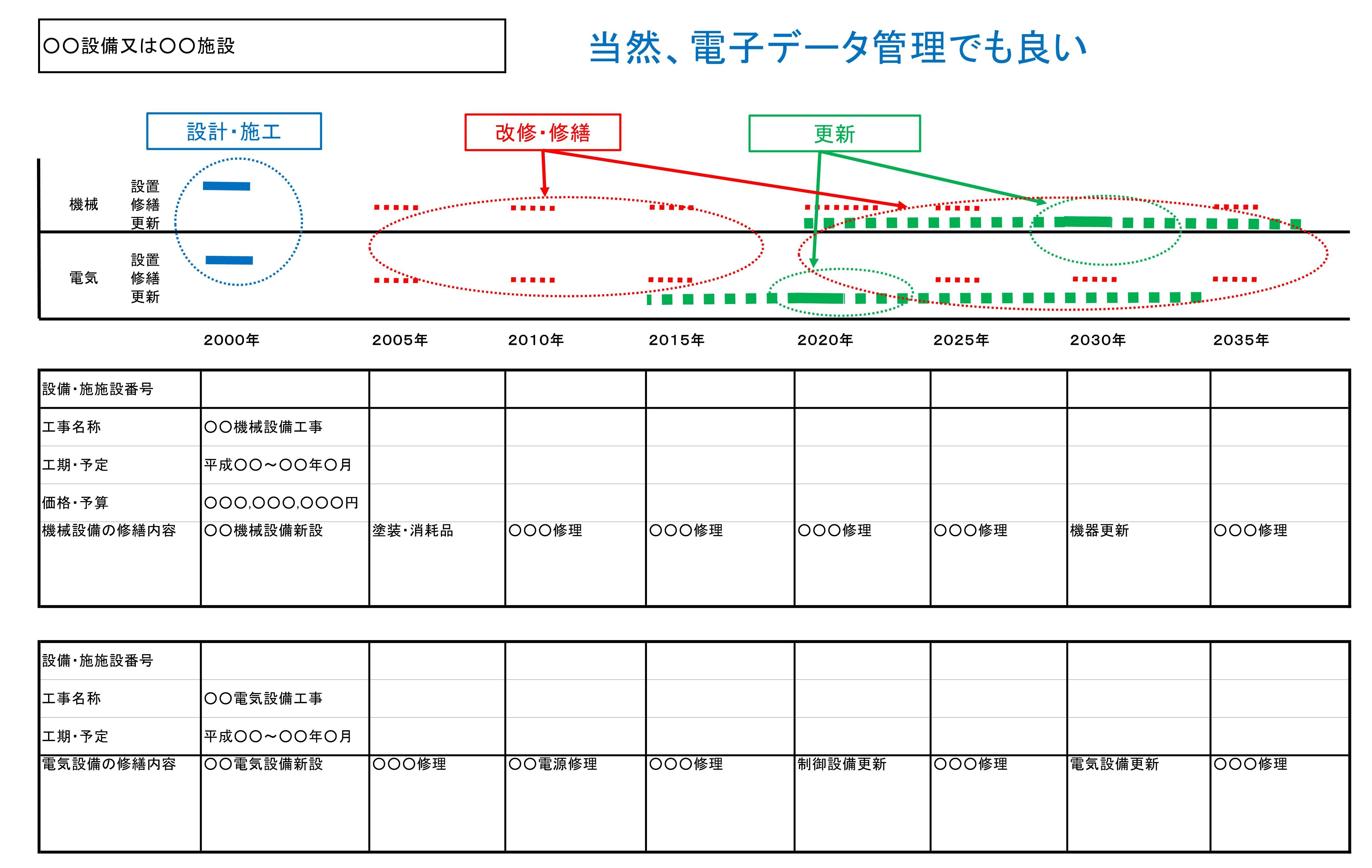

例として、このような形が良いかはわかりません。また、例はアナログ的ですが、現在ではデジタル化されるべきでしょう。

この計画は、

短期は、1か月に1度の故障機器や点検時の状況から劣化を判断し検討を行います。

中期以降の計画は毎年

の見直しを行っていくことです。

計画は、短期や緊急修理以外は、限られた予算の関係で順次見送られることが多々あります。まさに計画にならない計画です。

それでも、常に見直しを行っておくが必要です。

見直しは当然ですが、それ以上に関係部署や職員との情報の共有化が重要です。

これにより、このように計画を作成しておくと、投資のタイミングを外さず、設備の更新がスムーズに行えます。

というのは、あの機器もあのとき一緒に更新しておくべきだった。あの設備はあのタイミングで更新できたのではと

後悔することがなくなります。

予算の再配分で増額されるときもあります。

建設部門の予算の未執行が発生し、たまたま更新工事ができる可能性もあります。

修繕・更新計画を立てて運営しておくことは設備の維持管理の基本となります。

(20 滞水池の長い物語)

補足

「現状、関係部局や各処理場では、中長期の設備の新設計画、修繕計画、更新計画を常に立てています。

処理場は点検を元に修繕計画も実施されています。基本的には上記の管理方法と違いはありません。」

ただ、残念なのは日々の忙しさも相まって「組織内で修繕や更新計画の情報の共有化」は必ずしもできていないように感じます。

改善すべきは組織の問題もあるかもしれません。

(4 組織の劣化)

|

|