|

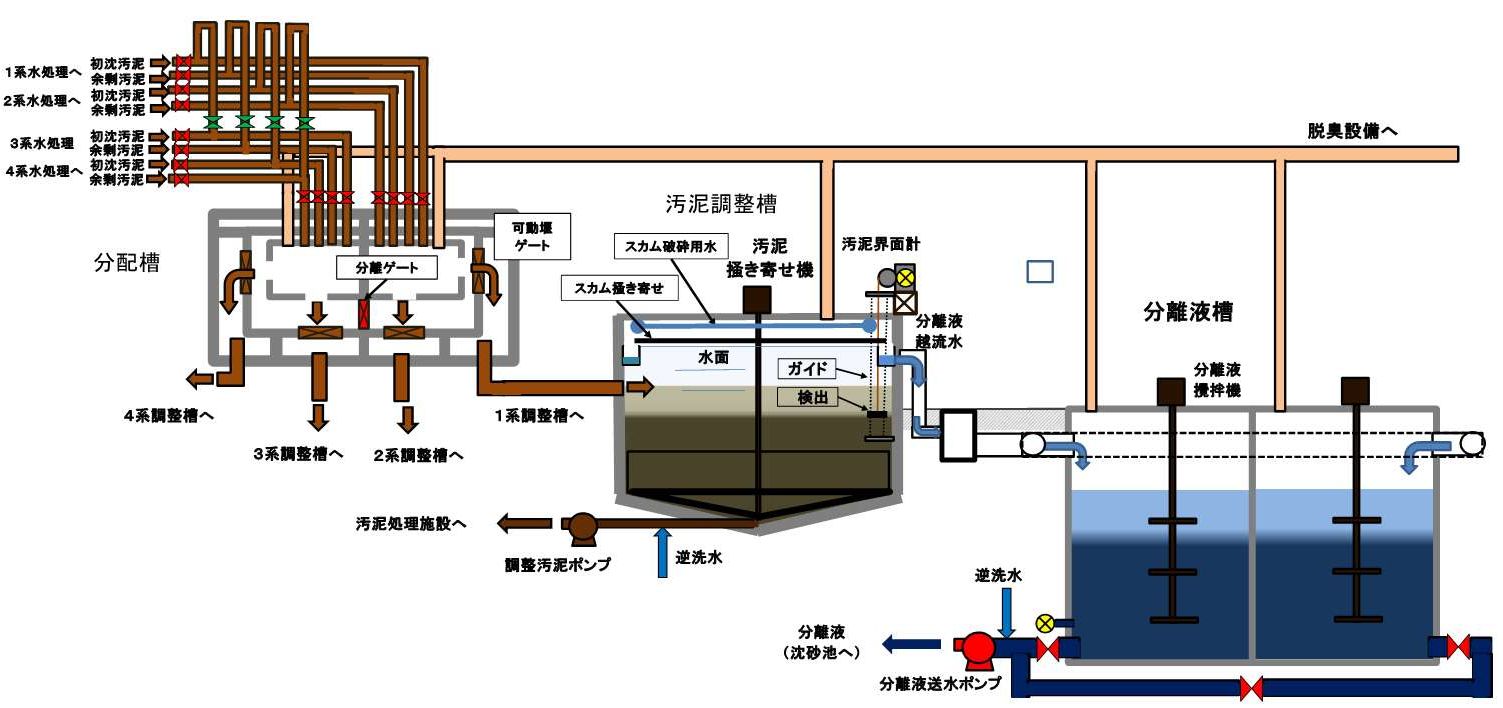

8 調整槽設備

初沈汚泥、余剰汚泥から固形物を分離し、汚泥濃度を調整するための設備です。汚泥は1.5~2%程度に濃縮

しています。沈殿した調整汚泥はさらに汚泥処理工程へと移送します。汚泥調整槽の越流水(分離液)は沈砂池へ再度流入さ

せています。

|

調整槽設備として、汚泥の引き抜き量を調整し汚泥濃度を調整していますが、日常の維持管理上では

臭気対策と腐食対策及びし渣・スカム対応が重要です。

(1)分配槽

①投入された初沈汚泥・余剰汚泥を各調整槽に分配しています。

均等に、分配するために可動堰ゲートで調整します。また、同ゲートは調整槽を休止する際にも使用されます。

分配槽は、硫化水素が発生しやすく、コンクリートの劣化、可動堰ゲートの腐食が発生します。

ゲートはSUS製で製作されますが、硫化水素はSUSも腐食するため、固着対策のため開閉頻度をあげたり、修理等の頻度が上げる必要があります。

硫化水素系の生成物はコンクリートと反応し脆くしてしまうので防食塗装が施されます。しかし、ガス濃度が高いため劣化を抑えるのが難儀です。

また、臭気対策として、覆蓋はマストなので覆蓋内は余計に腐食の速度が上がります。

7~8年で防食塗装、ゲートの修理が必要となります。

②可動堰ゲート

し渣が付着しやすく分配比率が変化するため、日常の点検清掃が欠かせません。

③分配槽の防食塗装

施設稼働後は、運用しながら工事を行わなければならないので施工中を考慮した構造に当初から設計をしておく必要があります。

2分割等を考慮します。

④分配槽から調整槽への流入管

意外と腐食が少ないのは、調整槽への流下時、汚泥が満管状態で流れていることによるものと考えます。

ただ、流下状態には変動があるためライニング鋼管やSUS管を使用した方がよいように思います。

硬質塩ビ管を使用してもよいのですが補強方法や紫外線劣化の対策が必要です。

⑤分配槽の代替案

分配槽の代替案では、費用面で難点がありますが臭気・腐食・保守等からは

(分配ヘッダー管方式)が有利です。

(2)汚泥調整槽

①調整槽の躯体

調整槽は臭気対策から覆蓋されており、水面から上の躯体のコンクリートが硫化水素で劣化します。防食塗装を施しますが

臭気の状況によっては10年以内の防食が必要です。水中部分の腐食は発生しないので、防食施工範囲は水面下1mから上の部分となります。

また、覆蓋の支持材は、人が乗ることがあるので、SUS製の鋼材か亜鉛メッキ鋼材で腐食の少ない部材とします。

②掻き寄せ機

掻き寄せ機は水中部なのでほとんど劣化は進行しません。しかし、掻き寄せ機に連動している水面のスカム掻き寄せのアームが

腐食します。上部に関してはSUS製の必要があります。

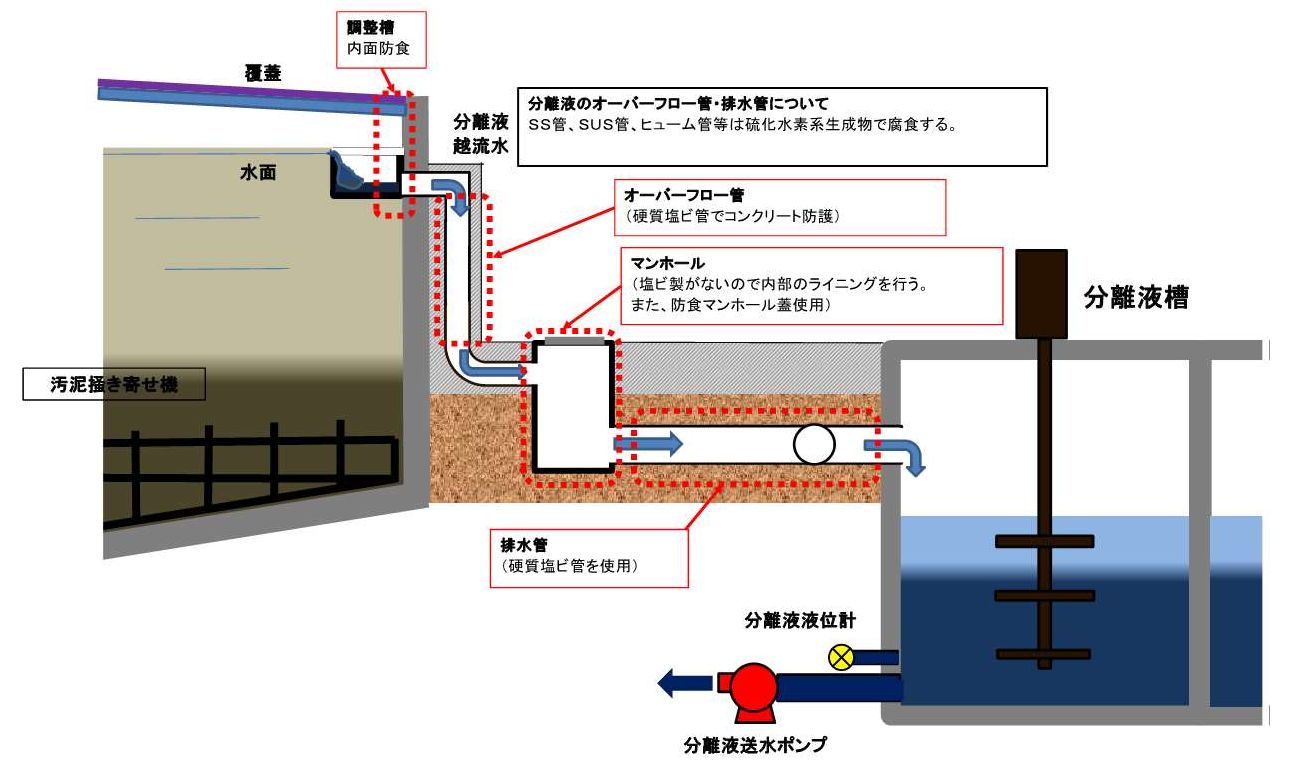

③分離液のオーバーフロー管

腐食の進行が早いので、硬質塩ビ管が推奨です。また分離液の落下口は水流で攪拌されるため硫化水素の発生が

多くなります。特に流出管の埋設部分を通常の下水管として使用されるヒューム管(鋳鉄管含む)を使用した場合、

喫水線より上の部分がぼろぼろになり時間を経て陥没が発生したりします。

オーバーフロー管は、埋設箇所を含め硬質塩ビ管又は内部ライニング鋳鉄管を使用します。

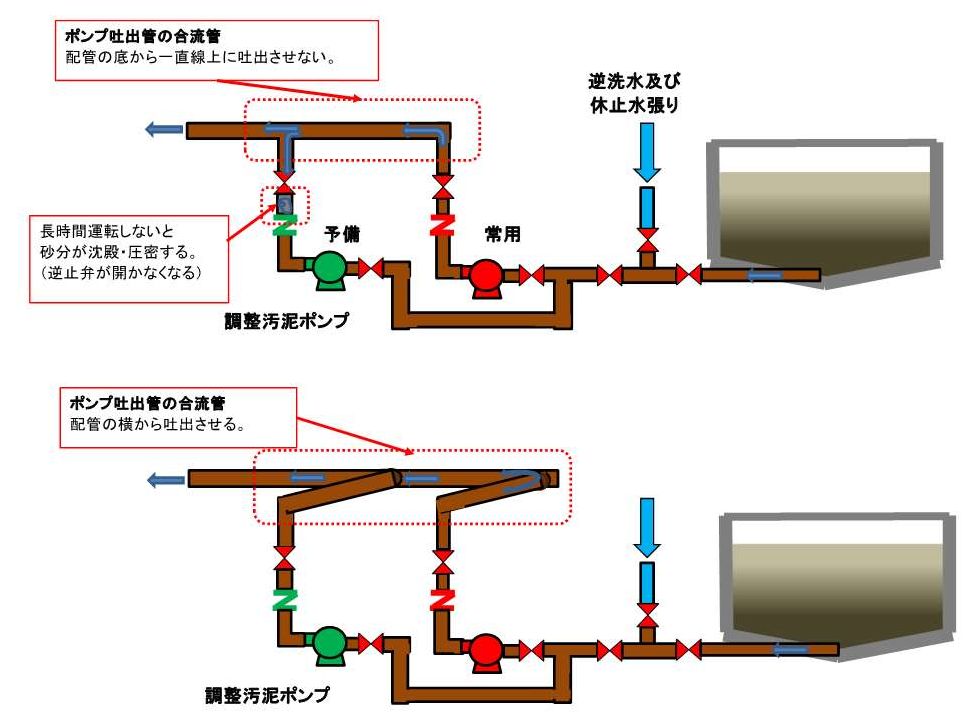

④調整汚泥ポンプ

調整汚泥ポンプは、随時引き抜き量を設定できるように可変速ポンプ(VVVF方式)を使用します。

引き抜き汚泥にはし渣分が多いため、詰まりにくいポンプ形式を採用します。

ポンプは常用・予備を含めて通常2台設置されますが、吐出管の配置については、合流配管の底から流入させないようにします。

予備機のポンプの停止時間が長いとポンプの吐出管を伝って比重の重い砂分が落下し、予備機を常用ポンプに切り替えて運転した際、逆止弁を押し上げられず吐出できない場合が

あります。

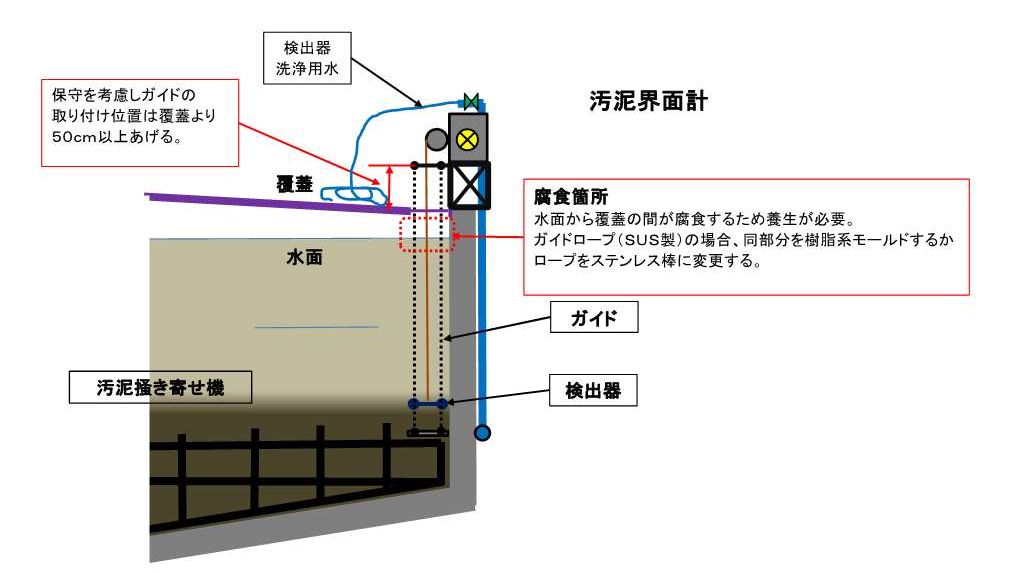

⑤汚泥界面計

調整槽の汚泥界面管理のため自動測定ができる界面計を使用しています。界面計の検出器は掻き寄せ機に巻き込まれないように

ガイドロープ(SUS製)が設置されています。

しかし、このロープが腐食でよく切れます。切断するところは、決まっていて水面上の部分です。

この部分は硫化水素系生成物が多く発生する場所です。

この部分は樹脂でモールドするか、ステンレスの棒鋼にする必要があります。

なお、ガイドロープ(ガイド棒)の設置は、覆蓋より上の位置に取り付けて検出器を清掃するのに支障のない位置の高さにします。

(3)分離液貯留槽

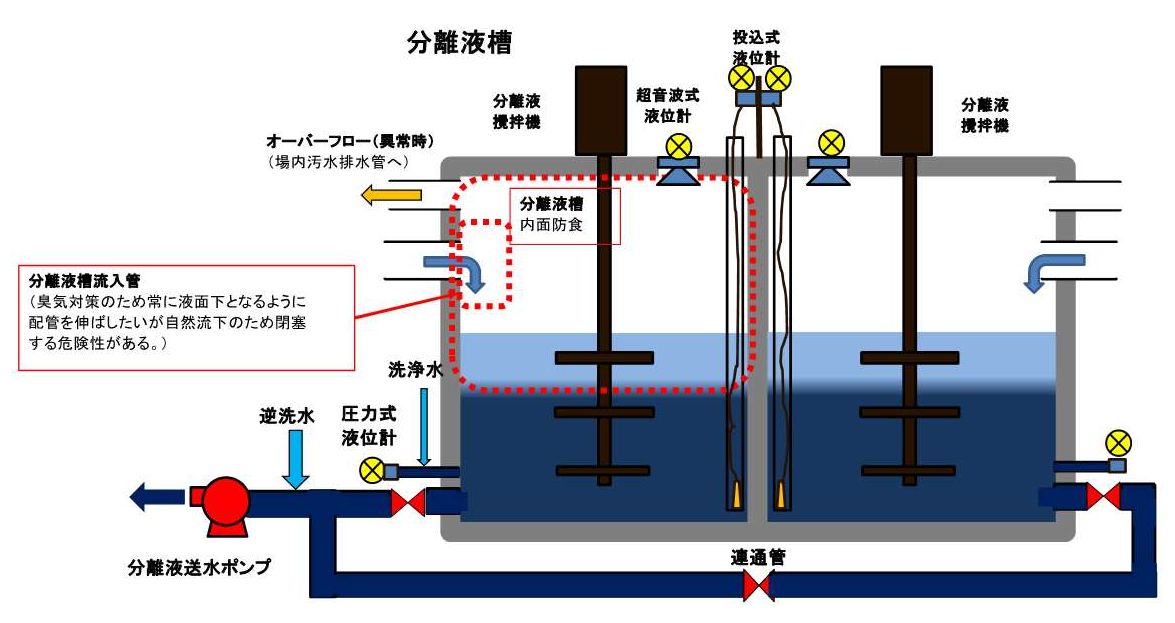

①流入管

水面下になるように設置した方が臭気(硫化水素)の発生が少なくてよいのですが、自然流下のため内部にスカムが溜まると詰まる可能性があります。

強制的に除去する方法がありません。

②分離液槽

槽内は、防食塗装が必ず必要です。また、10年以内の再塗装が必要なので工事中を考慮し2槽に分離しておく必要があります。オーバーフロー(異常時)は

自然流下のため限界があります。2槽でない場合は、別途大がかりな仮設等が必要で頭を相当ひねることになります。

③攪拌機

攪拌機も硫化水素の影響を受けて、修理頻度が上がると思われます。

④分離液液位計

分離液槽の構造にもよりますが液位計は、圧力式、超音波式及び投げ込み式の3種類が想定されます。超音波式及び投げ込み式は腐食性ガスの発生源に近い場所に設置されることに

なるため、誤動作や部品の劣化が進みます。保守管理の有利さから圧力式を推奨します。

(4)臭気対策

汚泥調整槽設備の周辺は臭気濃度(硫化水素等)が必然的に高くなります。この臭気が処理場外に漏れ出した場合、近隣住民に大きな不快感が発生します。

これにより処理場への理解度が大きく損なわれます。都市部の臭気対策は非常に重要な検討事項です。

臭気対策の基本として、

①発生場所を密閉する。

臭気が漏れ出しにくいように覆蓋等を実施します。小さな開口部も可能な限り密閉し臭気が漏れ出さないようにします。

特に、工事などの作業時に、密閉が保たれない場合があるので、施工方法など臭気が漏れ出ないような手順を検討することが重要です。

②汚泥・排水を静かに流す。

汚泥・排水等を空中から落下するように流すと臭気がより発生します。できる限り、静かに流れるように配管等の工夫を行います。

③脱臭箇所を負圧にする。

脱臭設備の能力に余裕を持たせ、各調整槽への最大汚泥流入量や覆蓋の多少の開口部に対しても、必ず正圧にならないようにします。

(5)臭気の状況

処理場によって臭気濃度(硫化水素等)がかなり違うようです。

こちらが経験した各処理場間では10倍以上の濃度の開きがありました。

他の自治体の処理場見学に行ったところ、ほとんど臭いが気にならないところもありました。

理屈はわかりませんが何となく、沈砂地に戻される分離液の性状により、下水の腐敗が促進(?)されている場合があるようにも感じます。

また、下水が新鮮なうちに処理ができれば臭いが少ない気もします。

|