|

4 発電機用ガバナの管理

ガバナは重要でも管理が

下水処理場の自家発電設備は、排水ポンプ機能を維持すると同時に

買電停電時には処理施設の全電力を確保するなど重要な設備です。

自家発設備は、安定的に発電するために原動機を制御するガバナ制御装置(Governor)が使用されています。

ディーゼル発電機では、ウッドワード製のガバナがほぼ100%使用されています。

ここでは、よく使用されている機種「EGB-10P」の機種について概略を説明します。

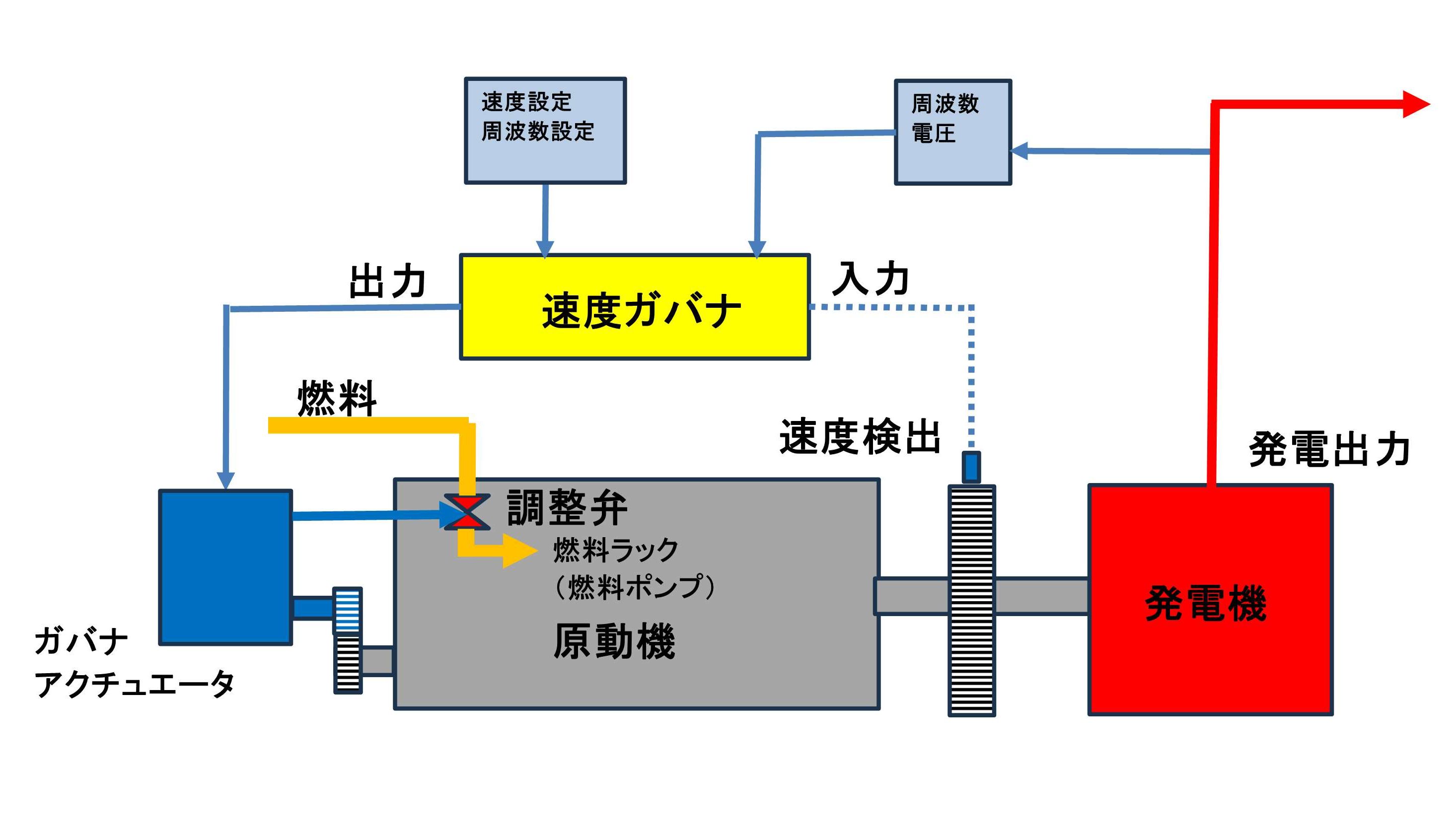

ガバナの仕組み

ガバナは制御対象の原動機の回転数を一定に保つように燃料の制御を行います。

このため、原動機の回転数を読み取り、設定値と比較できる仕組みを持っています。

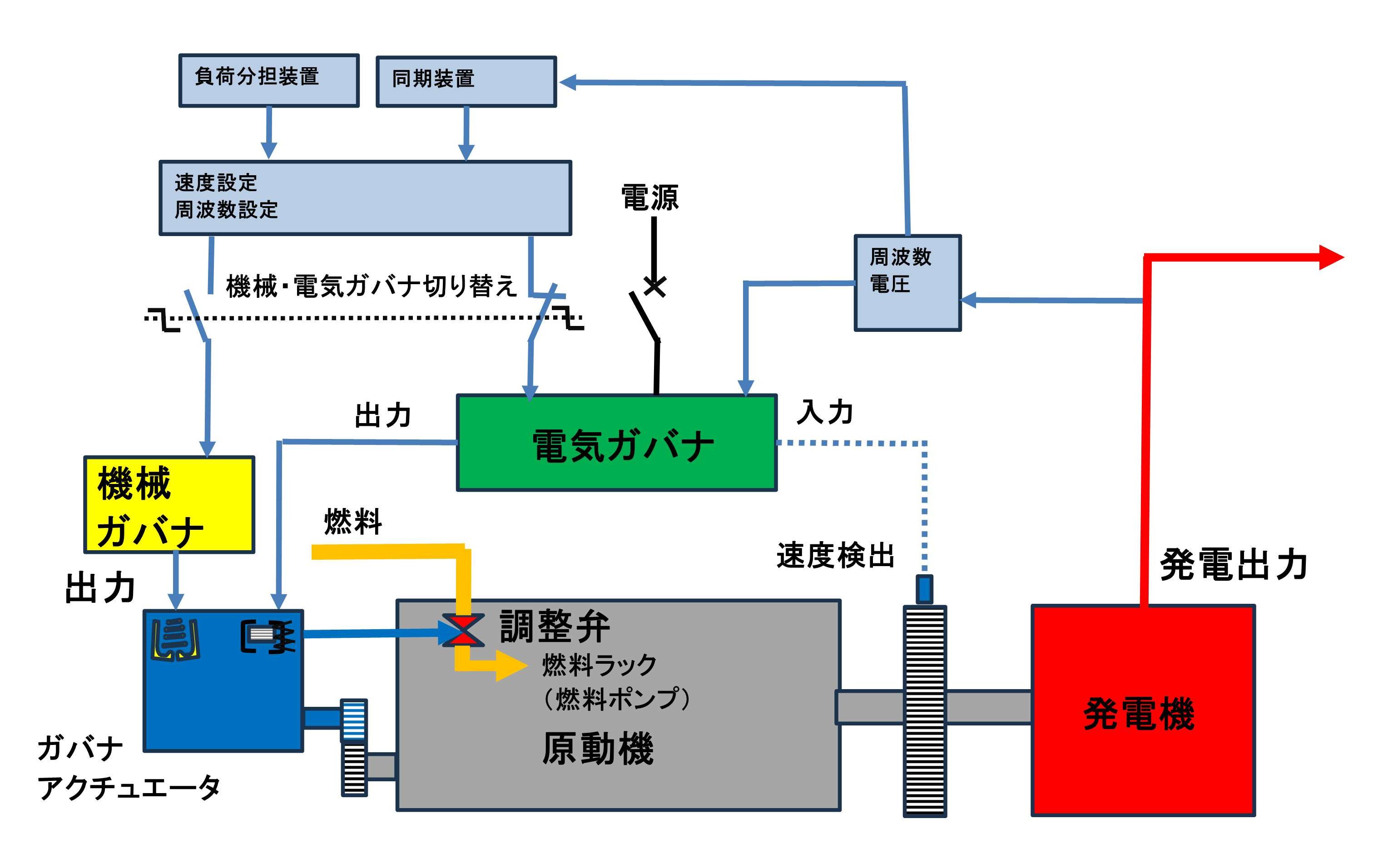

ガバナの構成

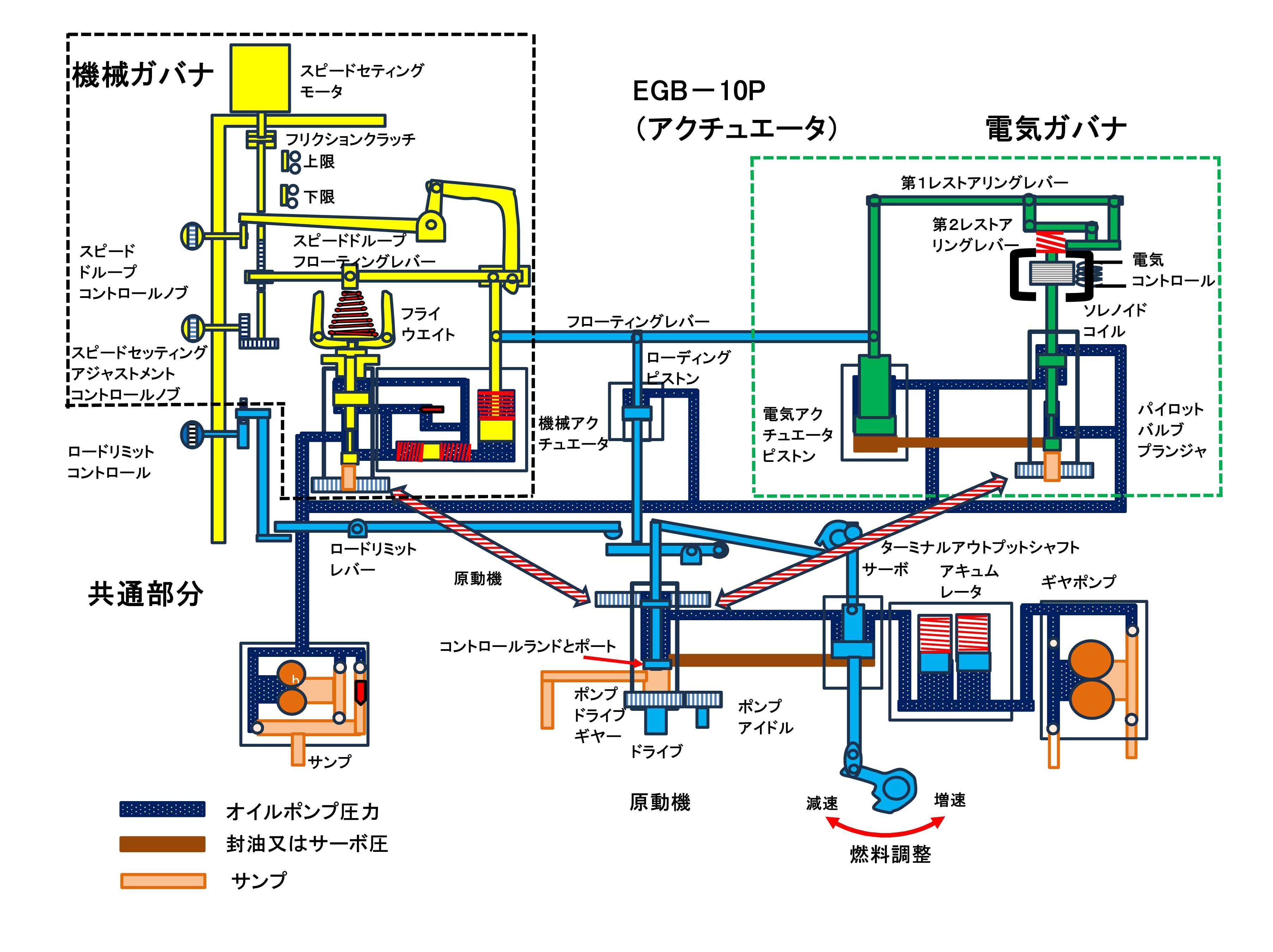

実際のガバナは、電気ガバナ、機械ガバナ、アクチュエータで構成されています。

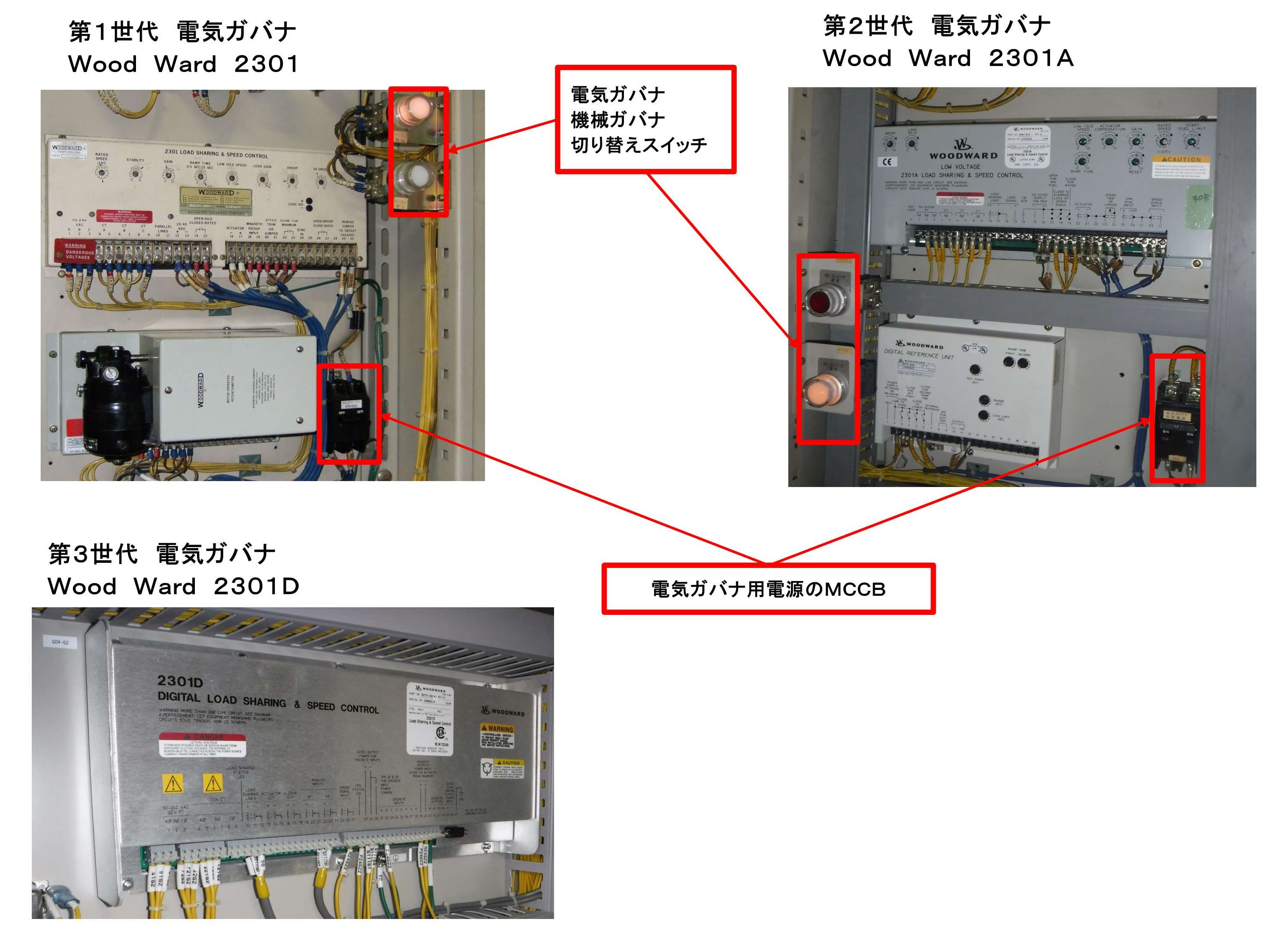

電気ガバナのシリーズ

第1世代 アナログ

第2世代 アナログ

第3世代 デジタル(プログラム方式)に変更

現在は、プログラム方式の第4世代

電気ガバナはほぼ10年で世代交代を繰り返しています。近年は電子化が進んでいるので加速ぎみ。

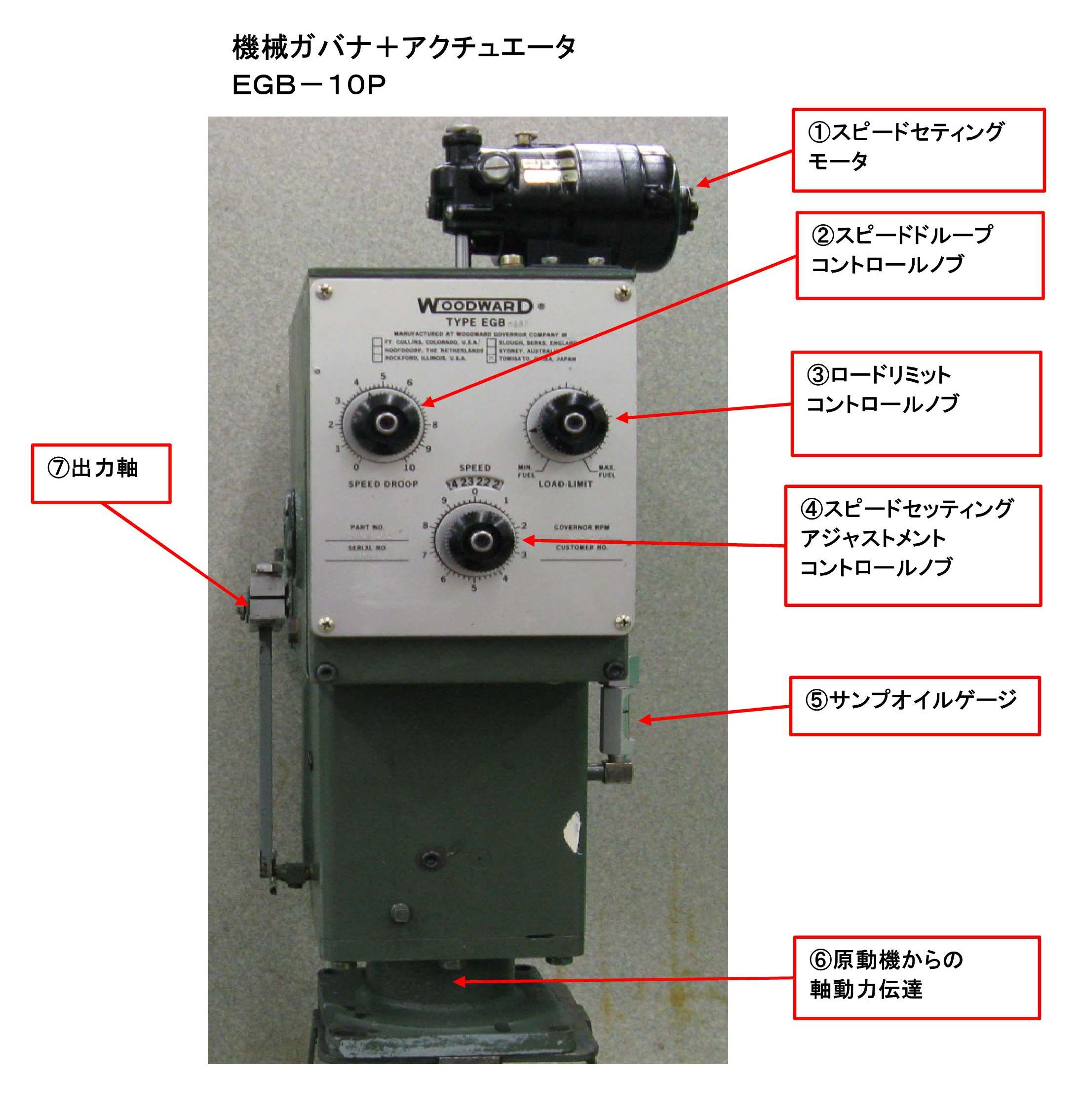

アクチュエータ(機械ガバナ)の構成

原動機が設置されてから数十年たった現在までも変更されていません。現在でも修理可能です。

アクチュエータ及び機械ガバナの構造は、

①スピードセティングモータ

機械ガバナ使用時に自動でスピード設定を行うための外部からのコントロールモータ

②スピードドループ

機械ガバナ使用時のドループ設定用。

③ロードリミットコントロールノブ

ディーゼル発電機の最大出力を設定。機械ガバナ及び電気ガバナで共通に使用します。

④スピードセッティングアジャストメントコントロールノブ

機械ガバナの使用時の初期設定を行う。

電気ガバナ使用時は、電気ガバナの使用範囲で干渉しない位置に設定しておく。

正確には、電気ガバナが故障したときに加速度が発生しない位置になりますが、原動機の特性によりその設定では負荷変動で加速度を生じてしまい設定できない場合

があります。

⑤サンプタンクオイルゲージ

アクチュエータの作動油を貯留しています。

⑥原動機からの軸動力伝達

原動機からアクチュエータの油圧ポンプを動かし作動油圧を作成します。

また、機械ガバナ用の回転数を伝達します。

⑦燃料制御軸出力

軸回転角を原動機の燃料供給量を調整するロッドを介して燃料ラックを動作させます。

アクチュエータの内部構造

制御的には機械ガバナは電気ガバナのバックアップ的な位置づけになっており、電気ガバナが故障時に使用されます。

ただし、電気ガバナも機械ガバナも同じアクチュエータの共通部分が存在し、完全に分かれものではありません。

このため、電気ガバナ(2301)などの故障時にはバックアップ可能ですが、アクチュエータ本体が故障した場合はバックアップはできません。

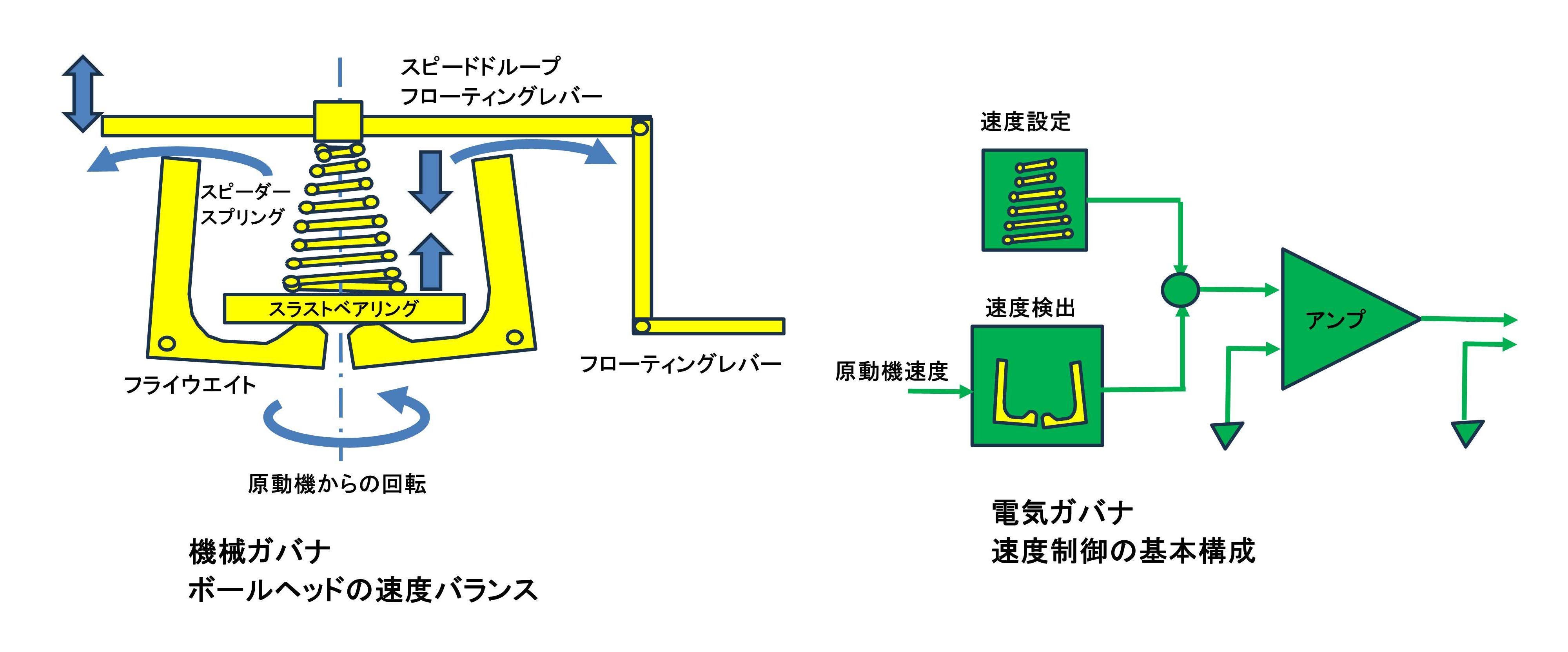

機械ガバナの原理

原動機の回転により駆動されるフライウエイトとスピーダースプリングにより構成されます。

回転数が上昇し、フライウエイトが遠心力で外側に傾こうとするためスプリングを押し上げる力が増えます。

回転数が低下するとフライウエイトがスプリングの力で内側に戻ります。

これにより、スピードドループフローティングレバーを上下に移動させます。さらに、この力をアクチュエータ内のフローティングレバーに伝達します。

レバーを上方に移動させると燃料供給量を減らす方向に調整します。回転数が落ちて下方に移動すると燃料供給量を増やします。

電気ガバナはこのフライウエイトとスプリングを電気的に再現したものです。

電気ガバナも機械ガバナ共通のフローティングレバーを上下させて作動油圧を変動させてアクチュエータの軸出力で原動機の燃料の調整を行います。

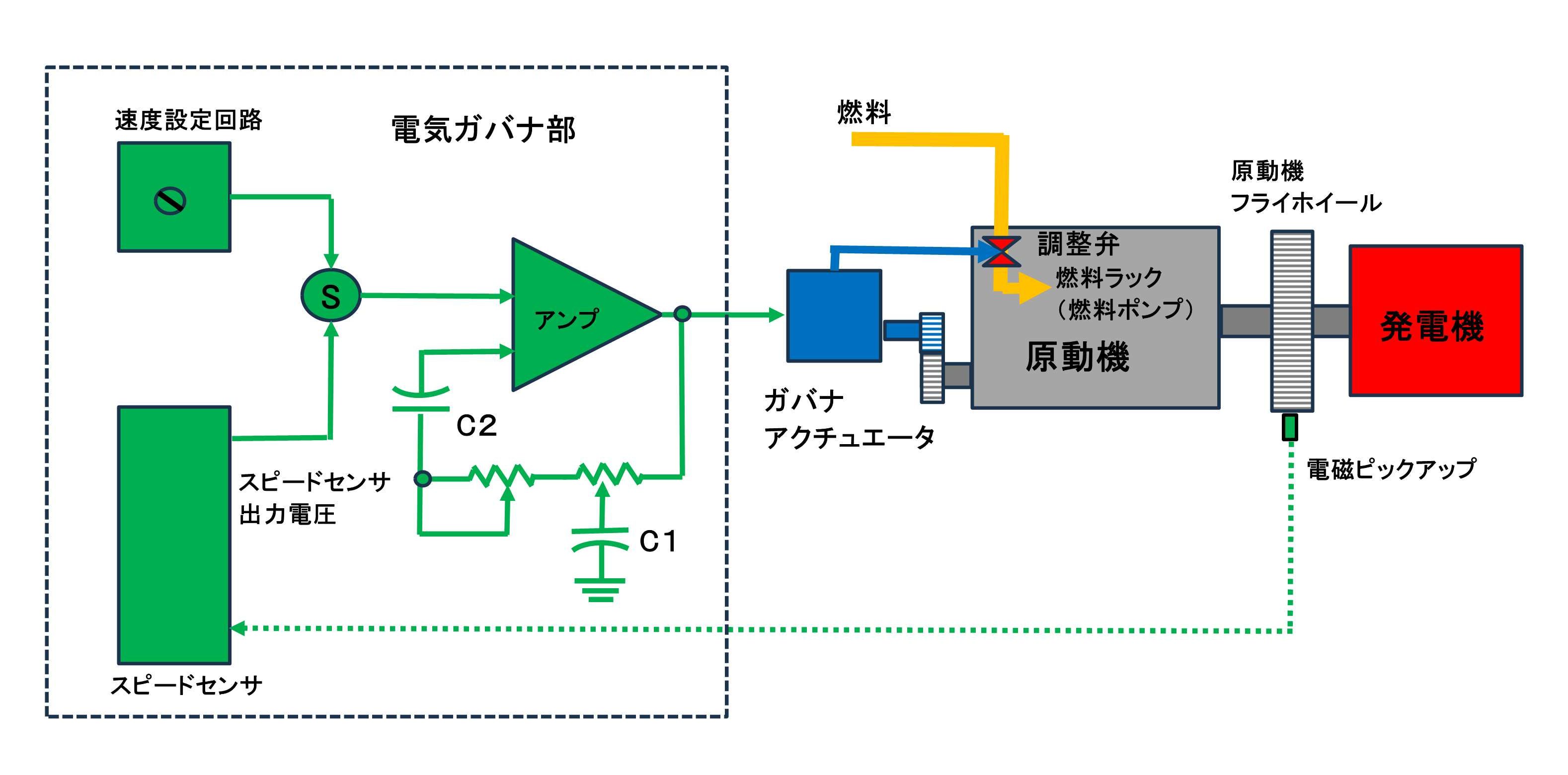

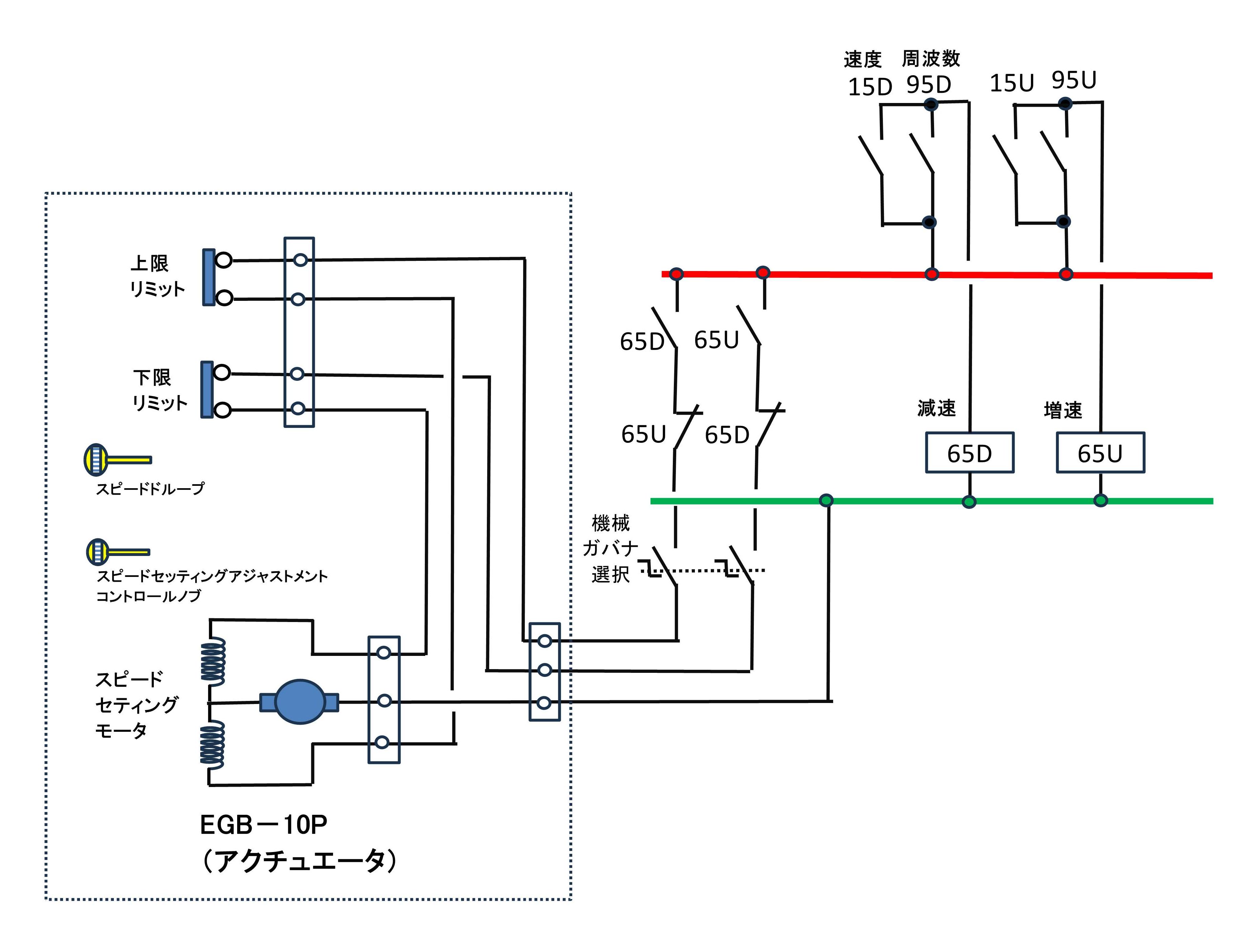

実際の電気ガバナの使用回路例

第1世代の2301の回路です。一番古いシステムになります。

回路はアナログで実現していました。

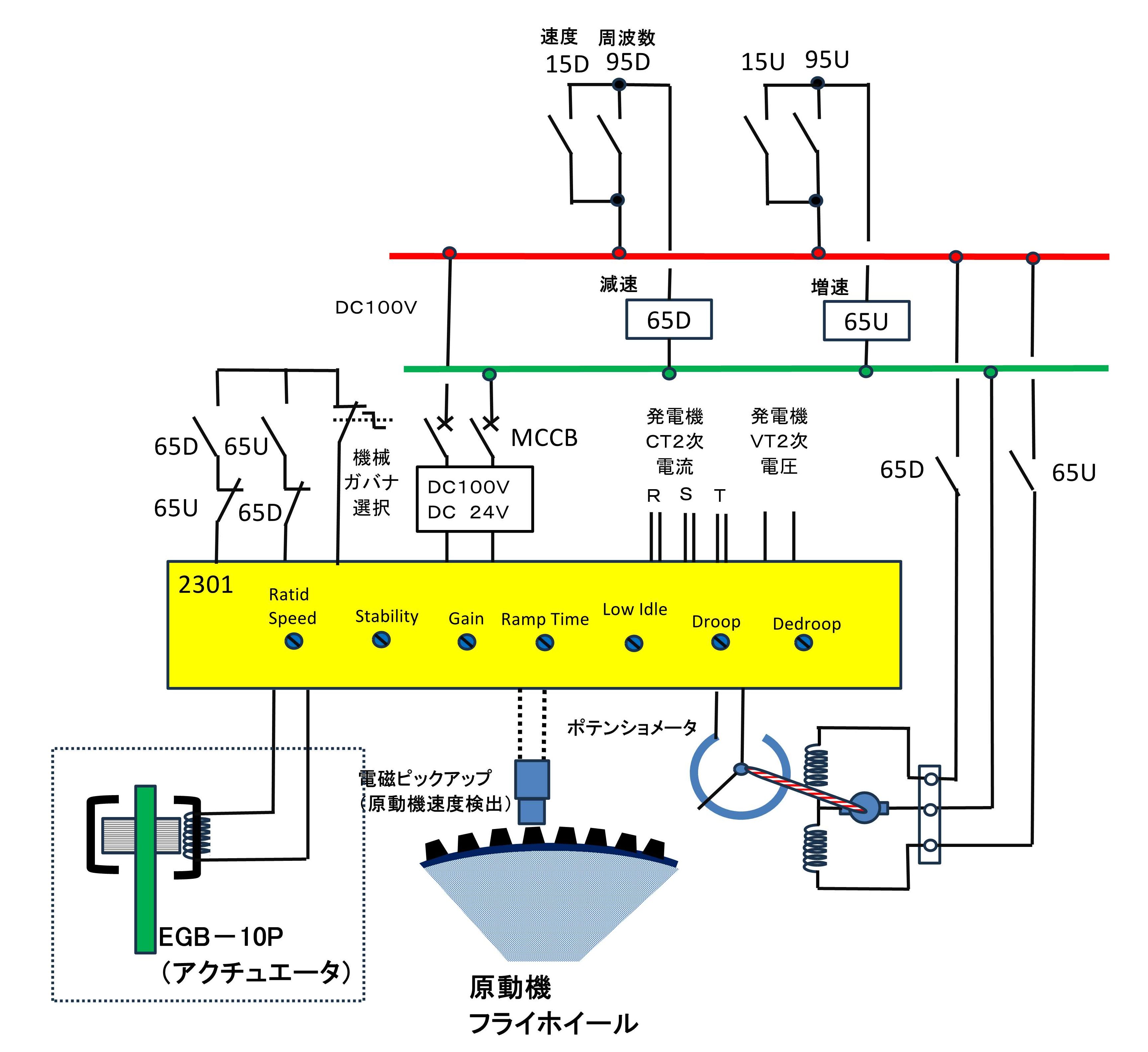

パネル面には、スピード設定、ドループ特性等の設定ができるようになっていました。

現在はソフトウエアによるプルグラム方式です。パネル表面の設定やポテンショメータ等の機能はプログラムで実行されます。

このためスピード、ドループ等各種設定値はパソコンの端末で変更されることになっています。

プログラム方式は多機能な設定が売りですが、原動機が何十年も更新されている訳ではないので多機能化はそんなに必要ではないように思います。

それより製品寿命の長い、アナログ式は捨てがたい気がします。

時代の流れでしょうがないですが。

デジタル化を進めるならば、ガバナに発電機の制御をリアルタイムで監視し、

すぐ異常を解析できるシステムを組み込んでもらえれば、評価が変わるかもしれません。

実際の機械ガバナの使用回路例

(1)機械ガバナに切り替え

①機械ガバナ選択スイッチ

をONにします。

②電気ガバナの電源用MCCB

をOFFにします。

これは、電気ガバナの故障時などに誤信号がアクチュエータに入力されないようにするためです。

(2)機械ガバナの運転

①アクチュエータ本体のスピードセティングアジャストコントロールノブの設定値を下げた位置(原動機に加速度が発生しない位置又は電気ガバナ使用時の80%程度の値)に設定します。

かなり、下げた状態でも問題ありません。

②起動し運転した後は、スピードセッティングモータに外部信号からの指令が入り、自動的に回転数が適正値に制御されます。(現状の制御の組み方により)

2回目以降の起動時は、自動的に最適値に設定されているためコントロールノブを操作する必要はありません。

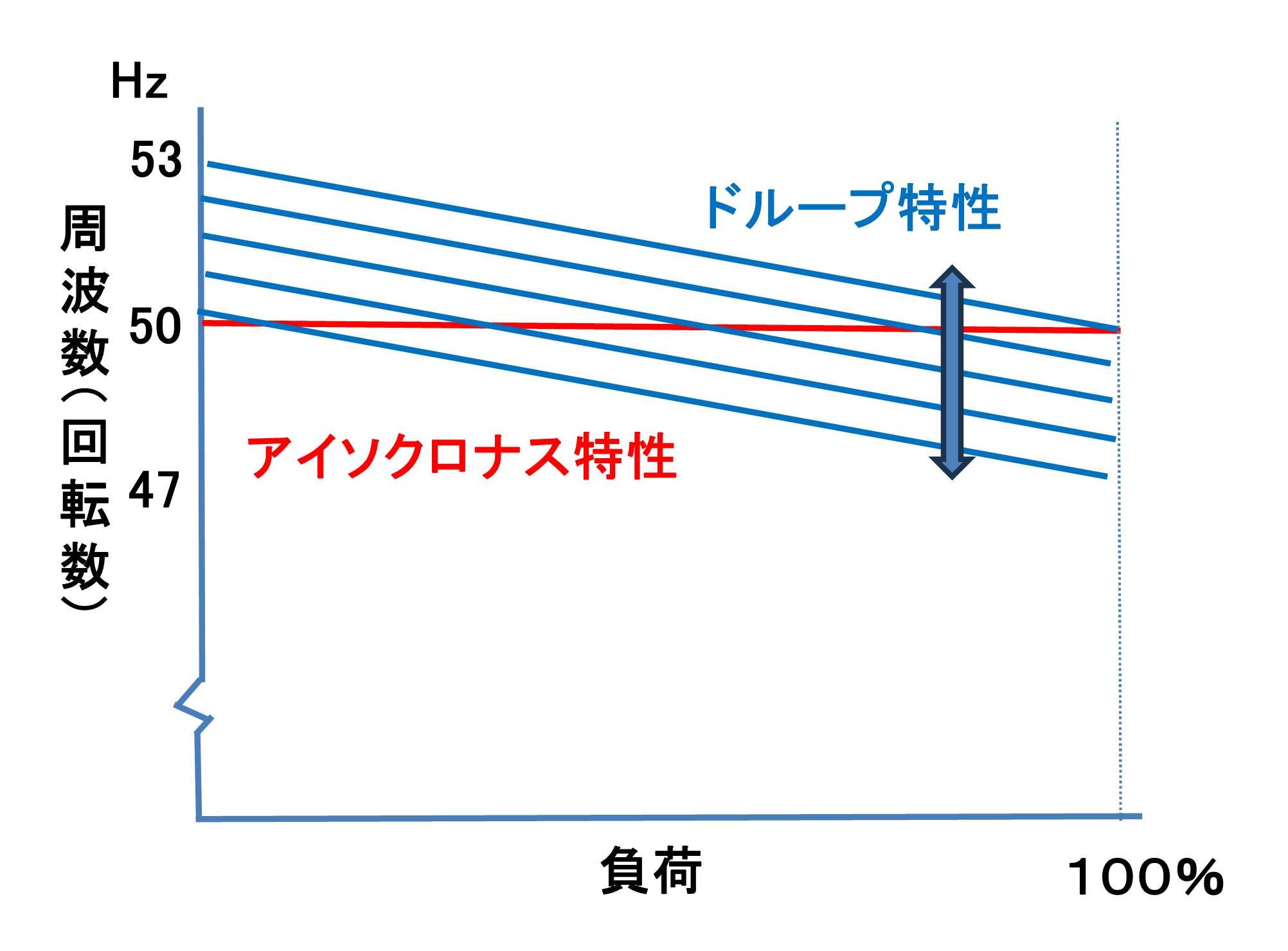

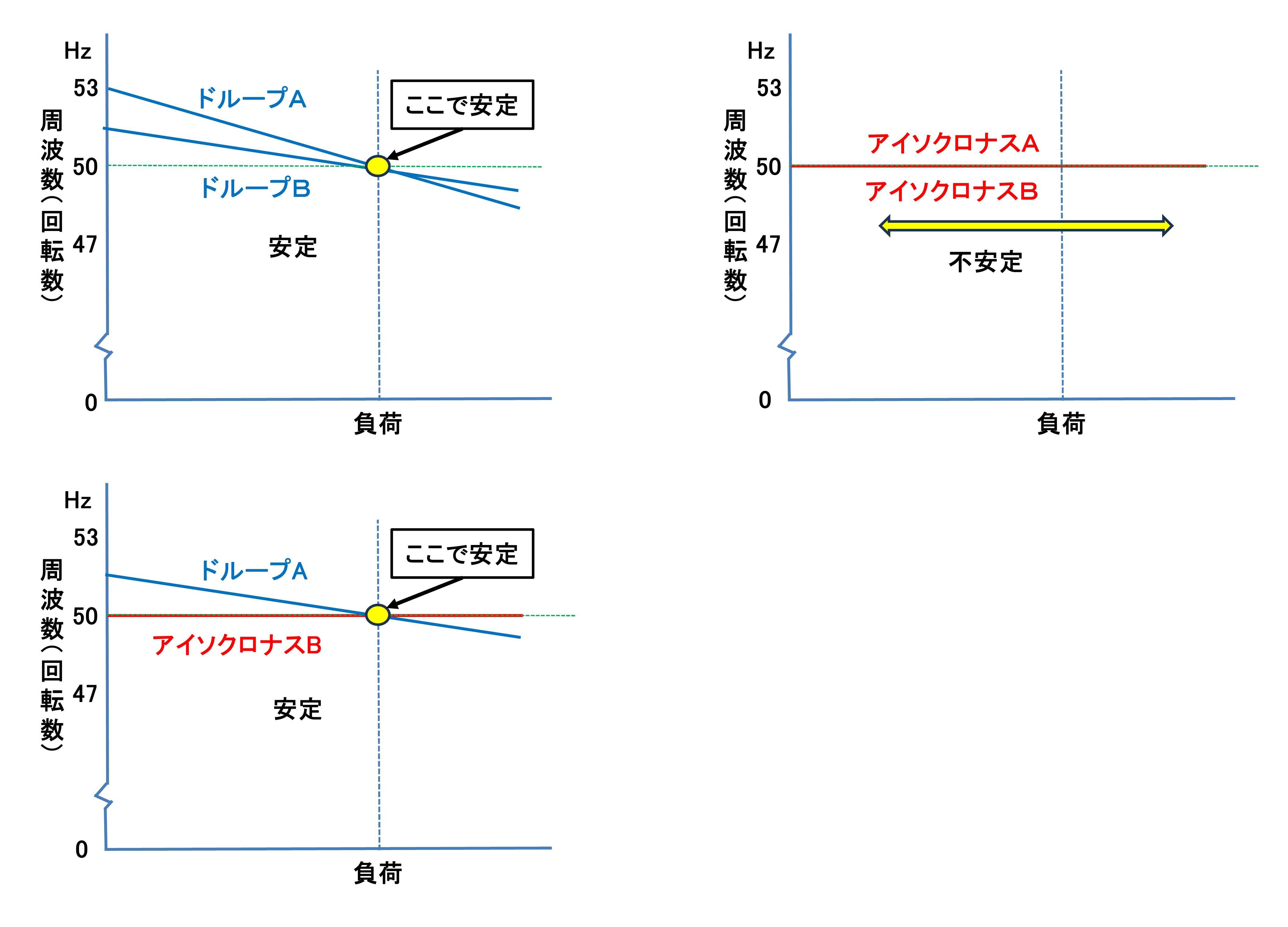

ガバナの運転特性

(1)アイソクロナス特性

負荷の状況に関わらず、周波数(回転数)一定で運転を行います。

(2)ドループ特性

負荷の増減に伴い、周波数(回転数)が傾きを持って変化しますが、制御周波数を変化させることにより、負荷に合わせた周波数を維持させることも可能です。

ドループは3~5%以内とし、並列する発電機の両方をドループ特性とする場合は同じ値に設定しない。

2台の発電機A、Bを並列運転を行い負荷分担して運転しいる場合1台はドループ特性でないと、負荷が安定しません。

並列運転している2台がアイソクロナス特性では、1台の発電機の周波数(回転数)が少し変化しただけで、負荷の移行が大幅に起きてしまい安定しません。

アイソクロナス及びドループ特性運転は、電気ガバナ及び機械ガバナでどちらも設定可能ですが、電気ガバナの方がより精密な制御が可能です。

ガバナの故障

ガバナはきわめて信頼性の高い装置で故障頻度は少ないです。たまに故障することがありますが大概、経年劣化によるものです。

信頼性が高いことが災いして、定期点検せず長期に使用されるケースがあります。また、原動機の試運転を何度も繰り返すため、故障調査には多大な時間が必要です。

大きな理由として

(1)不安定要因の特定が難しい。

不具合状況が明確に出ている場合や再現性があれば良いのですが、

①始動初期や定期点検の最初の起動だけ発生する。

②全負荷をかけているときにたまに異常が発生する。

③発電機の2台の並列運転時に発生する。

など、確定的に故障が起きないことにあります。

その原因が原動機によるものか、ガバナによるものか特定できないケースもあります。

このためせっかく機械メーカーにお願いして立ち会ってもらっているのに試験運転で再現できない時もあります。

このように自家発を運転して状況を再現する試験には手間がかかる設備です。

(2)発電設備の生まれに起因します。

①発電設備の設備工事は電機メーカーが主体となり設置されます。

②設置後の保守点検は、電機メーカー、機械メーカー、ガバナメーカーと3者の個別案件となります。

正確に言うと、電機メーカーも通常プラント部門と発電部門があり、設備工事はプラント部門が行い、保守点検は発電部門となります。

電気メーカー及び機械メーカーの故障調査の場合、状況確認までは、長いつきあいなので1~2回はサービス点検を行ってもらえます。

ここで(1)のように再現性が乏しいと点検メーカーは良く「自分の設備は問題ありません」なってしまいます。

その後の調査で

機械メーカーとガバナメーカーで共同で調査をしてもらうのがいいのですが、ガバナメーカーは来てもらうだけで有料(かなり高額)となります。

このため、再現性が確認できるまで

このため何度も調査することができません。

|

ガバナの故障事例

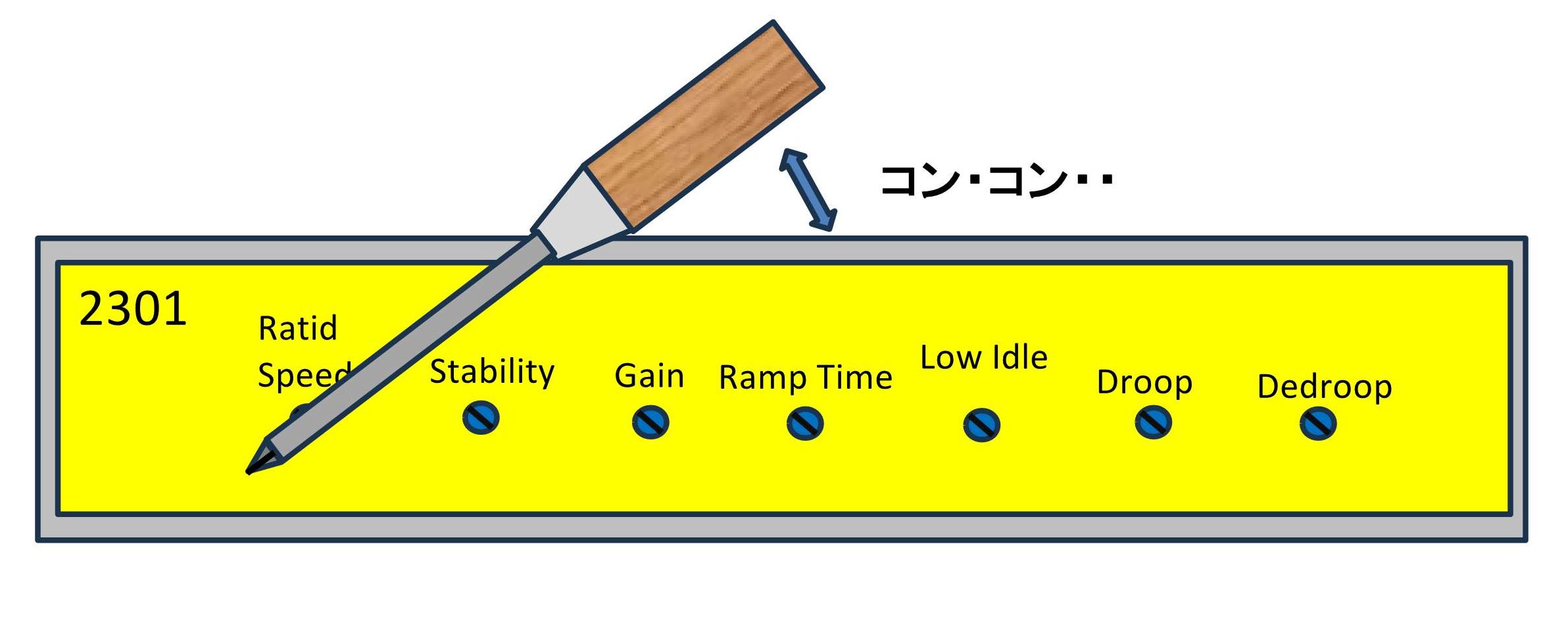

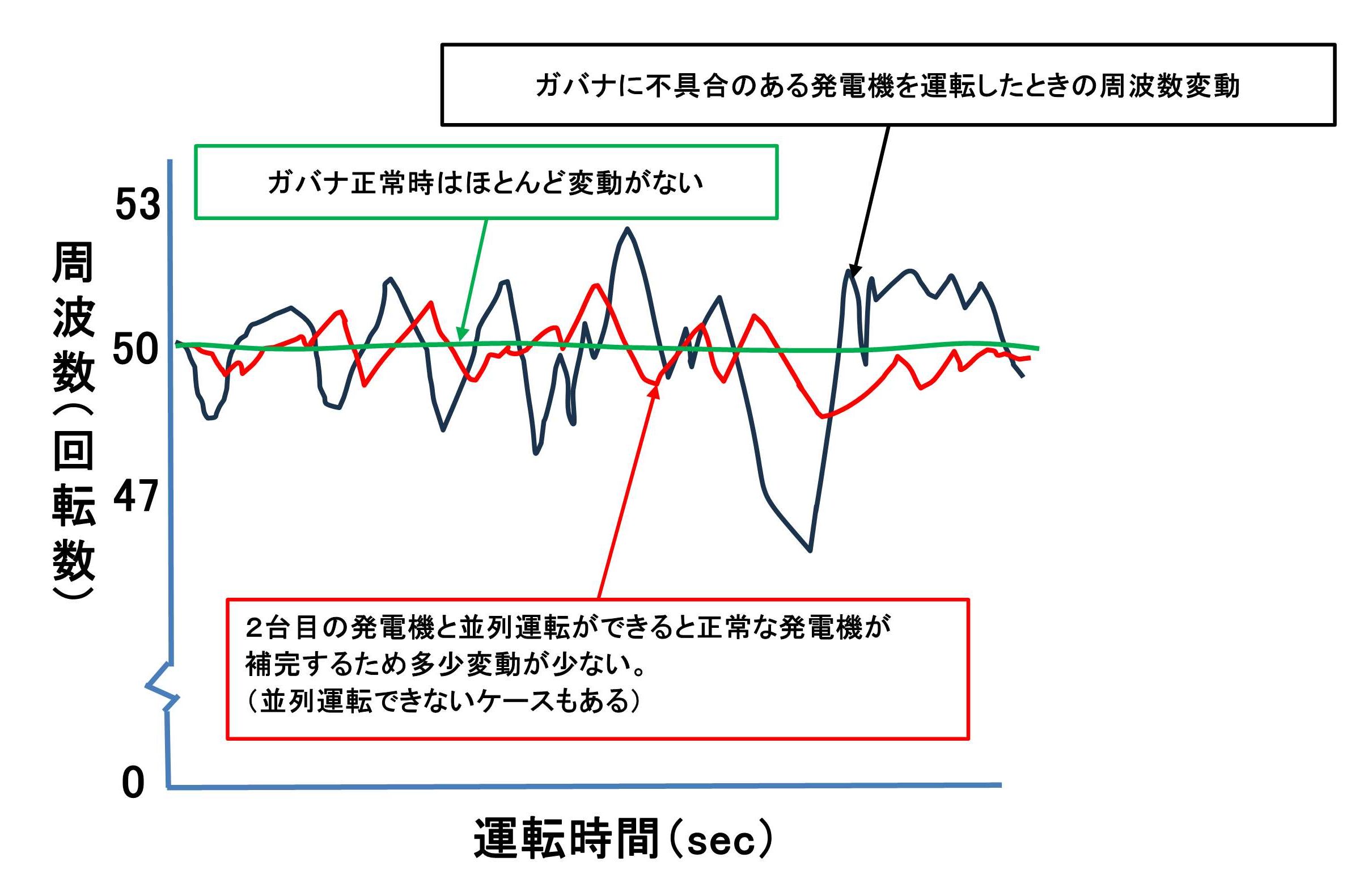

(1)電気ガバナを使用して2台の発電機の並列運転時、同期が取れないことがありました。

原動機の回転数が不安定になったり、負荷に追従できない現象です。

直営の調査何度か行い、1台の発電機の回転数がたまに不安定になることがわかりました。

このため、機械ガバナに切り変えて何度か試験運転を実施したところ、発電機の異常は見られなくなりました。並列負荷運転も安定してできるようになりました。

工事を計画するため、ガバナメーカーを含め再度調査を行って自家発を試験運転を実施しました。最中に、電気ガバナの装置をドライバーのグリップでコンコンと少したたい

て振動をあたえるとこれに合わせて自家発の原動機がシャックリを起こしました。

電気ガバナに原動機の微振動が伝わり回転数がさらに不安定に増幅されていたようです。

この場合、当面修理まで発電機を電気ガバナで運転できないので、機械ガバナに切り替えました。幸い機械ガバナでの運転が正常

に行えたので自家発の長期停止は免れました。

これは、機械ガバナがバックとして機能した数少ないケースです。

信頼性が高いガバナも引退時期はある。ほったらかしにしない。

(2)2台発電機の内、1台の発電機を電気ガバナで運転中、周波数の変動が大きいことがわかりました。このため、負荷が2台の発電機の間で移動して変動します。

電気ガバナで制御ができないので機械ガバナに切り替えて運転を行いましたがこちらはさらに運転かできませんでした。

このケースでは、機械メーカーの調査で「アクチュエータが故障しているのではないか」となりオーバーホールということになりました。

かなりの長期間、1台の発電機が使用禁止となりました。

幸いその期間、大雨はありませんでした。

原因は、アクチュエータ内部の部品の劣化でしたが、機械ガバナが動作しなかった原因は、スピードセッティングモータの動作範囲を

制限するリミットスイッチの不良が原因でした。ただ、正常でもアクチュエータの不良のためバックアップ運転はできなかったとは思います。

通常、電気ガバナが正常あれば、あえて機械ガバナで試験運転することはありませんがバックアップ機能がバックアップになっていなかった事例でもあります。

たまには、機械ガバナを使ってみよう。

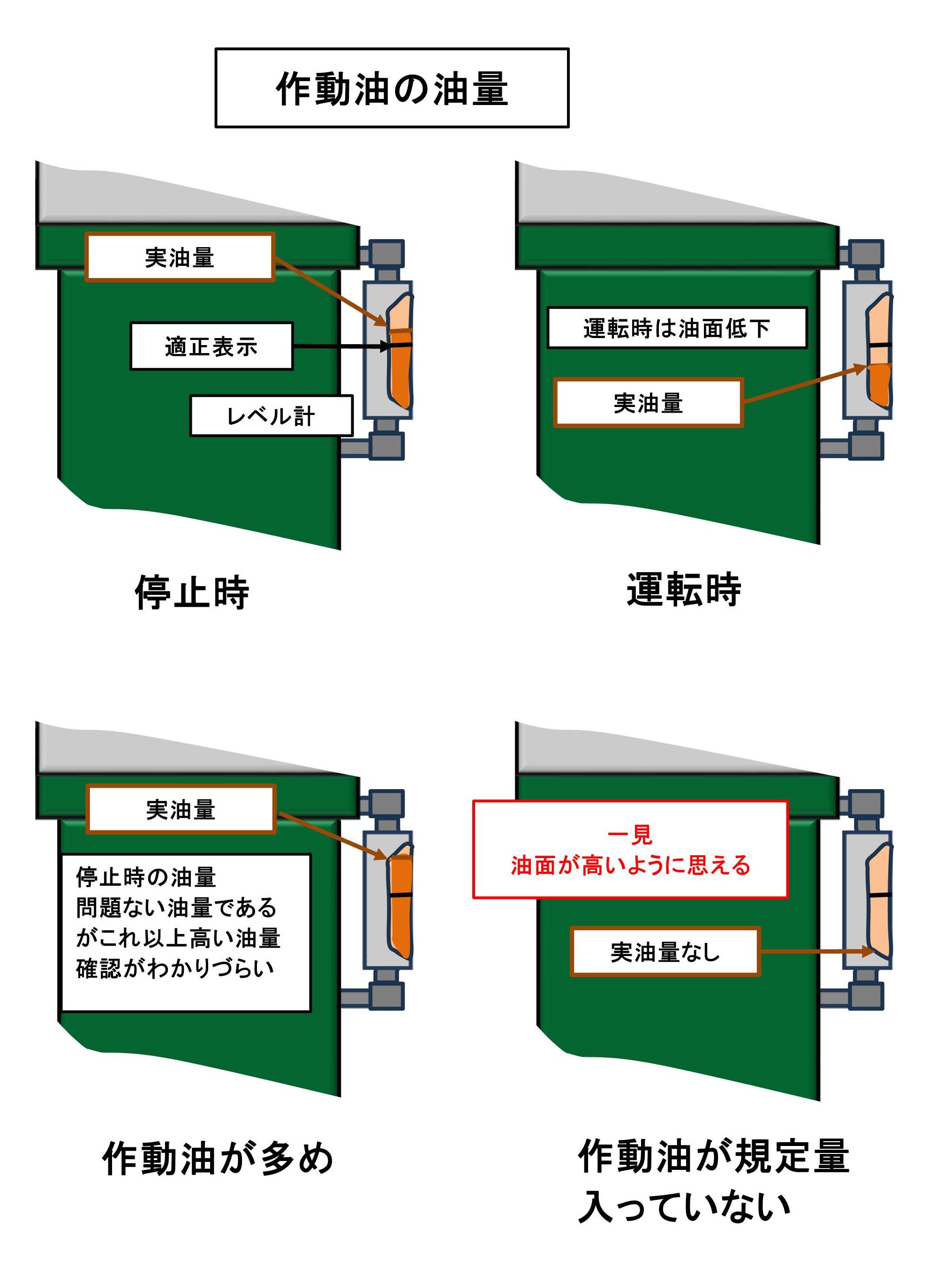

(3)アクチュエータの油が抜けた。

アクチュエータの作動油は透明に近いのでレベル計で良く確認しないと入っているか、いないかがよく見えないときがあります。

また、作動油が多めに入っている場合の停止時は、油面が視認範囲を超えているためよりはっきりしない場合もあります。

そんな中で月点検のため発電機を運転したのです。

アクチュエータの作動油がなくなったらどうなるか。

恐ろしいことが発生しました。

正常状態では起動後750rpm±10rpmの回転数で安定します。

実に、1200rpmまで回転数が上昇、その後停止しました。結果、ピストン、吸気・排気バルブのタペットがずれてしまい破損。

当然、発電機は長期に運転不可。

作動油の漏れた箇所は、アクチュエータの配管の接続部から漏れていました。

原因は、原動機の振動による緩みと思われます。

ことの重要性から油面センサーがほしいものです。

残念ながら、壊れて初めて機械保守の基本を理解する。

「油面確認の重要さ」

いずれの故障も表現すると短い内容なのですが、調査から故障修理まで本当に長期を要しました。

なお、ほかにもいくつかの経験した故障事例が有りましたがやや記憶の外になりつつあります。

ガバナの点検管理

|

(1)アクチュエータがらみの故障は本体のオーバーホールが必要となります。

故障すると発電設備が使用できなくなります。原動機については定期的に点検を行いますが高信頼性の故に

ガバナは必ずしもその点検サイクルに入っていないケースもあります。

調査・修理期間が長くなることを想定すると、「計画的にオーバーホール」を決めて確実に点検を行うのが重要です。

(2)近年の電気ガバナはコンピュータと同じ構成で製品寿命が短くなっています。このため、設置後15年以上となるとメーカーでは製造終了となり修理が不可能となってきます。

現在のデジタル方式の電気ガバナは、こちらも「早めに更新計画を設定」しておくことが重要です。

|

ガスタービンのガバナ

上記は、最初に述べたとおり、ディーゼル発電機のガバナになります。

現在、徐々にガスタービン発電機が増えてきており、ディーゼル発電機と入れ変わってきています。

ガスタービンのガバナ(ECB)はウッドワード製ではなくガスタービンメーカー製(写真)となっています。

ガスタービン発電機は、法定点検を2年に一度行わなければならないため、ガバナの動作も同時に確認されることとなります。

事例はないのですが、回転数に異常が発生した場合、ガスタービン発電機では即停止となり、運転できないと思います。

また、直営で介入できる部分がなく即メーカー修理になるのではないかと考えます。

このため、ディーゼル発電機のガバナとは違った管理になると思われますが、残念ながら知見が足りません。

ただ、電子ものの電気ガバナであることは変わりないため、設置後15年程度で更新する計画を立てておくことが必要でしょう。

|