|

2 絶縁抵抗の測定 1

安全の裏側

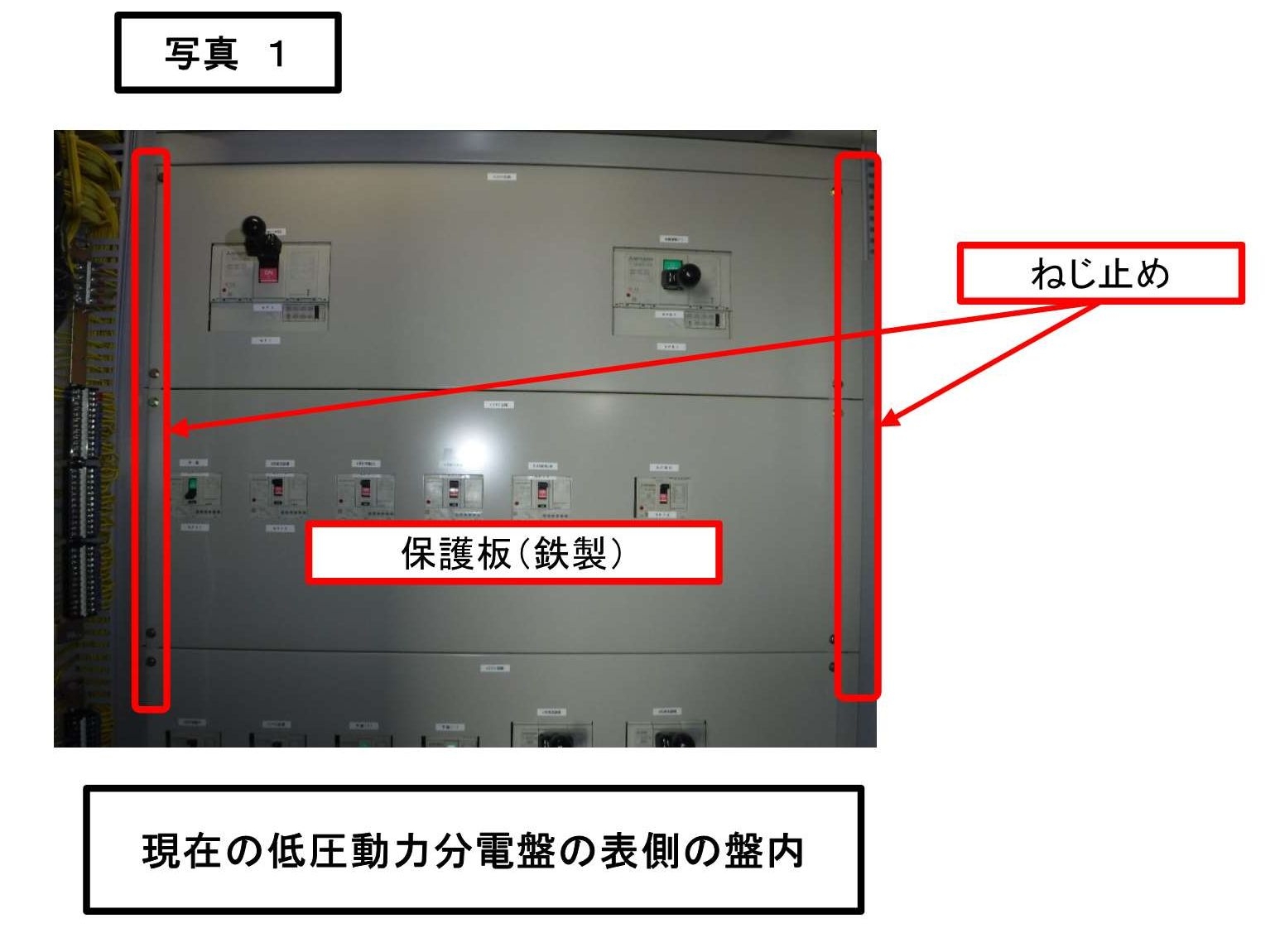

写真1は、低圧動力分電盤の表側の内部の盤面です。

分電盤やコントロールセンターなど電気設備は、年を経るごとに安全基準が強化されるため

盤の構造が変わります。

現在、製作された配電盤を確認すると

操作ハンドル、テストボタン以外の露出はなく充電部の

確認はできません。

充電部で露出している部分はありません。盤面から見ると

非常に安全です。

入り切り操作は安全で、間違っても充電部に接触することは

ありません。

ここまで、盤面安全が強化されるのは、それなりの事故事例

の結果と思われます。

この対策は

①充電部の誤接触対策

②MCCBの焼損時の安全強化対策

と推測します。

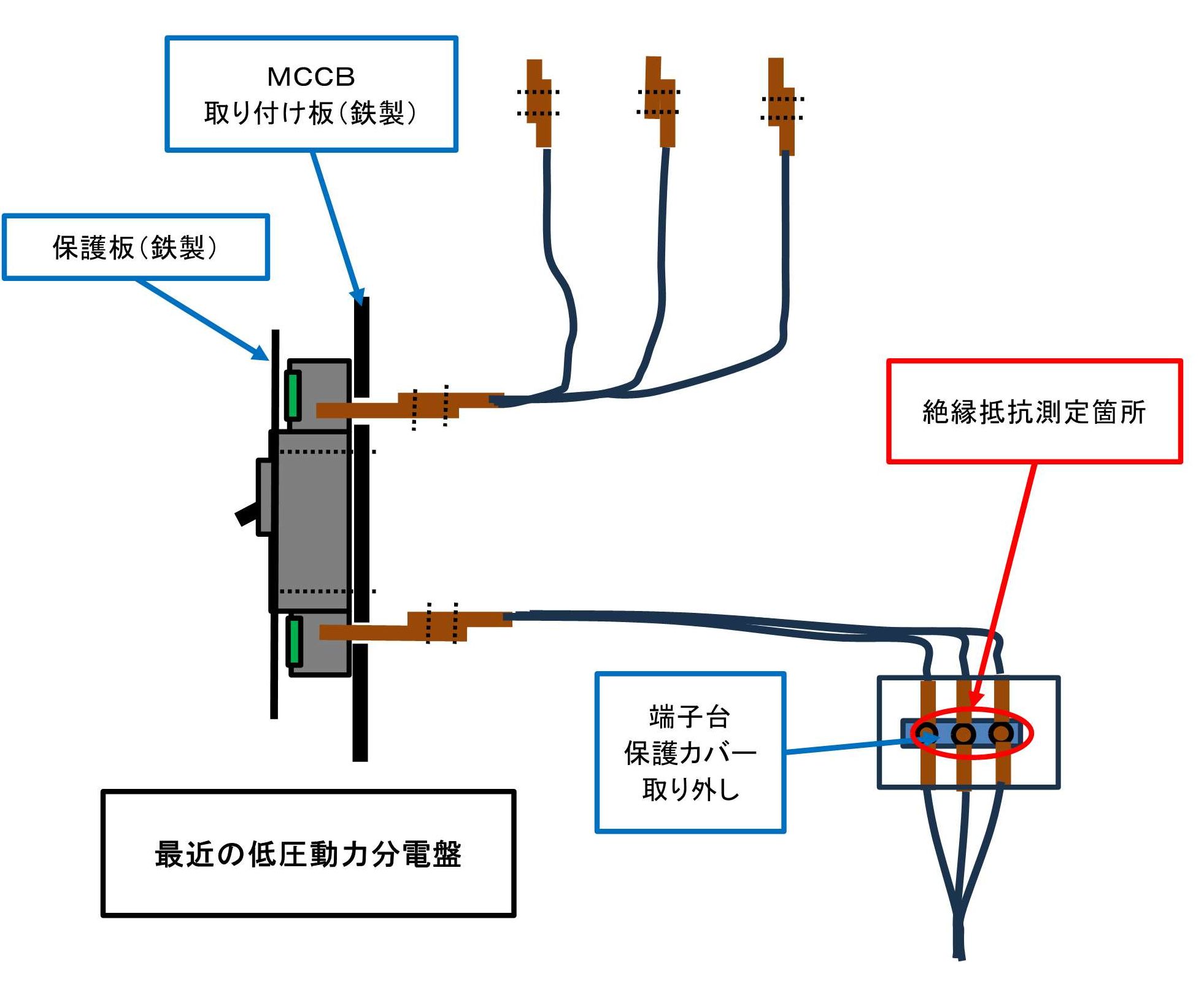

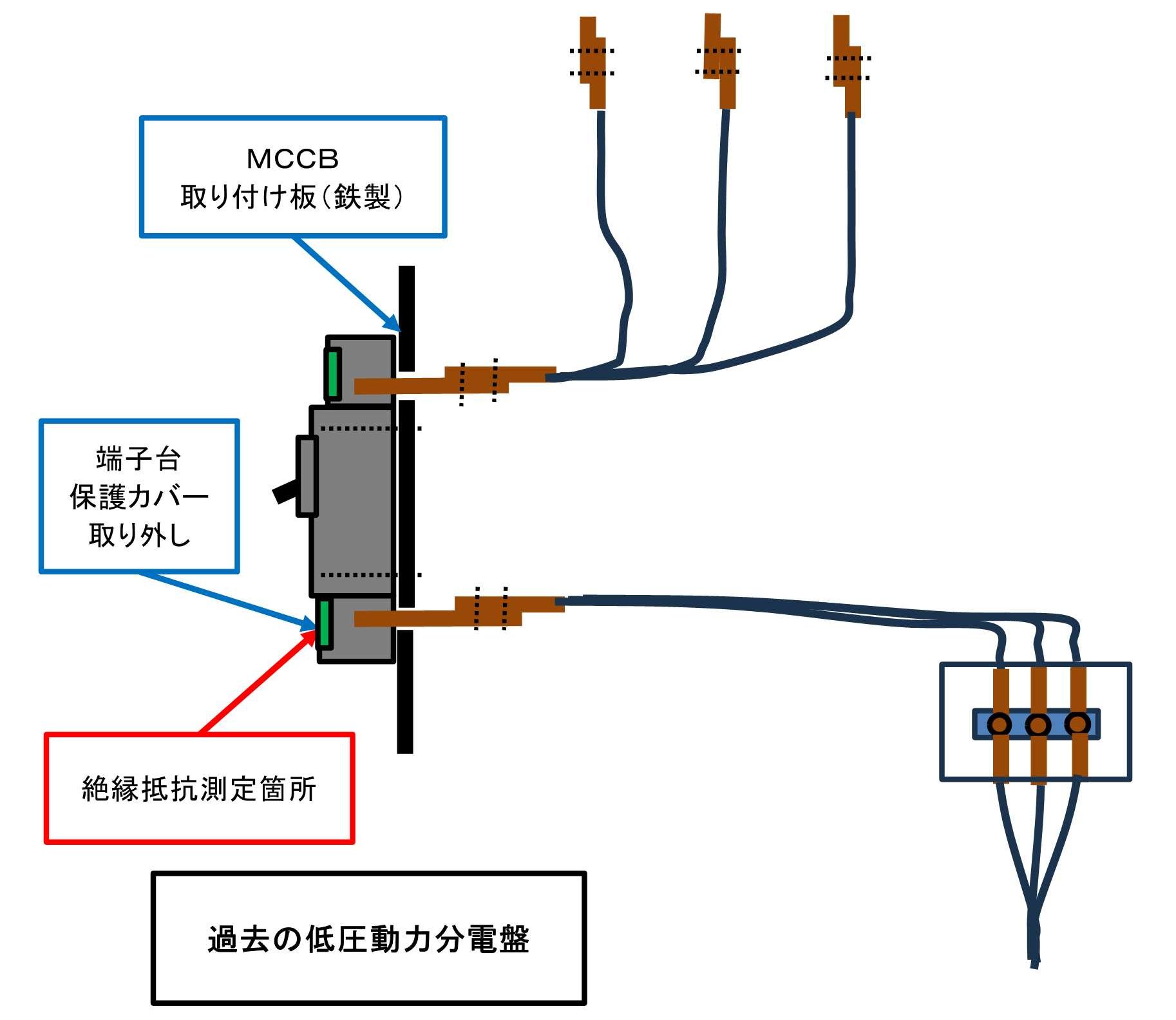

古い、分電盤などは、写真2の通り、盤内のMCCBの取り付け箇所は、MCCB本体が1台、1台が盤面に取り付けられた構造で

保護板は取り付けられていませんでした。

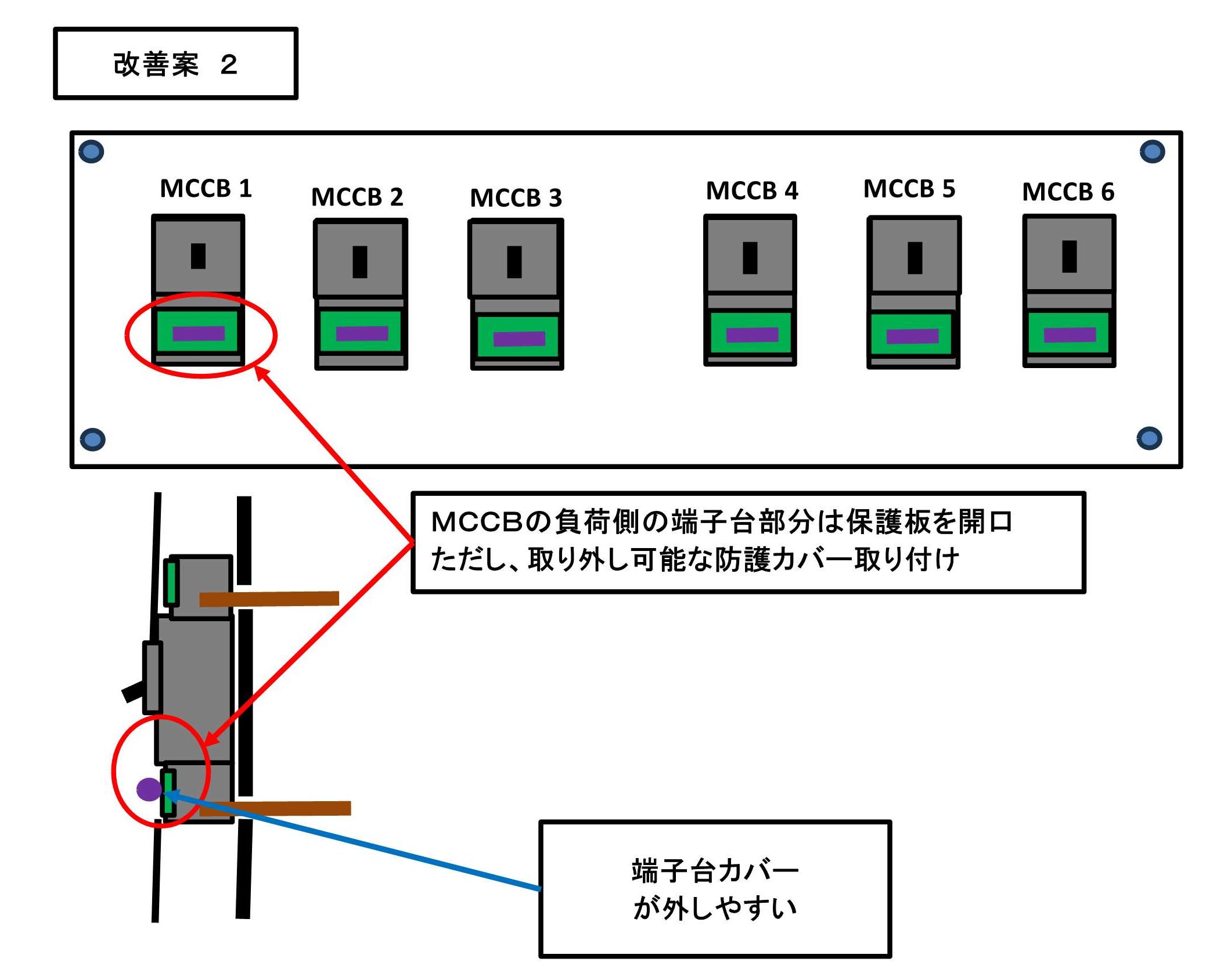

MCCBの電源側・負荷側端子台は古い時代は、何も養生されていませんでしたが、次に露出場所に取り外し可能な

カバーが付くようになりました。

ここで問題になるのが毎年実施しなければいけない絶縁抵抗の測定です。

自家用工作物である下水の電気設備は毎年点検を行わなければなりません。

かつての配電盤では、対象のMCCBの操作ハンドルを切り、

負荷側端子台のキャップを外せば盤面で実施可能でしたがここまで来ると、

盤面の保護板(鉄製)を外して行うには危険が伴います。

全面から作業を行おうとすると、ねじ止めされているため、一人では取り外しはできません。

保護板を外すときに、MCCBの操作ハンドルにあたり、予期せぬ負荷の停電を起こしたり、

MCCB本体にぶつかったりします。

さすがに危険です。

たぶん、表面側からのアクセスは考慮していないように思います。

表からはできないので裏側で絶縁抵抗を測定しようとします。

まず、裏面の保護板(写真3)を外します。

ケーブルが錯綜しており(写真4)

対象負荷への給電ケーブルが直ぐ判別が付く状態では有りません。

また、盤の構造上、奥の方に負荷への給電端子台が設置されている場合もあります。

恐らくこの構造は、MCCBの1台の測定を想定したものではなく分電盤を「すべて停電」

させて行うものと想定しているように思います。

確かに、定期点検であれば、手間さえ除けば盤の全停電は可能です。

かくて、プラント電機メーカーに確認したところ

盤内における全ての作業は、分電盤の停電時に行うとの鉄則になっているそうです。

絶縁抵抗測定は、確かに盤内の全ての電源を落とすべき事案かもしれません。

しかし、ことは単純ではありません。ほぼ全ての負荷はプラントの停止を伴います。簡単に落とせません。

また、漏電など故障は、日と時間を選んでくれません。

プラントに影響を最小限にするため、直ぐに絶縁抵抗を測定しなければなりません。

深夜にプラント運用に重大な電源が故障した場合、急いで現場に駆けつけます。

再投入が可能か判断しなければなりません。

盤面の落ちているMCCBの番号を確認し、裏面にまわり保護板を外し、対象の端子台を確認して、測定することになります。

裏側は、配線が錯綜しています。対象の端子台がどれか

よく確認してくさい。深夜でも集中してください。

周囲には、充電部もあります。

間違うと危険です。感電事故も起こります。

安全の裏側は大いに危険という話になっています。

この問題は、どこにあるのでしょう。

分電盤の設計者が

①設計が机上の検討となっており、点検や故障調査をしたことがなく、設計に反映されていない。

②基準を守って制作しているだけ。基準が現場に追いついていない。

勘ぐると、「保守性についてはよく理解しているが、盤構造よる事故はメーカーの製造責任になる可能性がある。裏面での測定の事故は作業者の手順が悪いので責任がない」

そんなことはないと思いたい。改善をお願いします。

当然ですが、点検が必要でない機械はありません。

マーフィーの法則

「間違う可能性があれば必ず間違う」

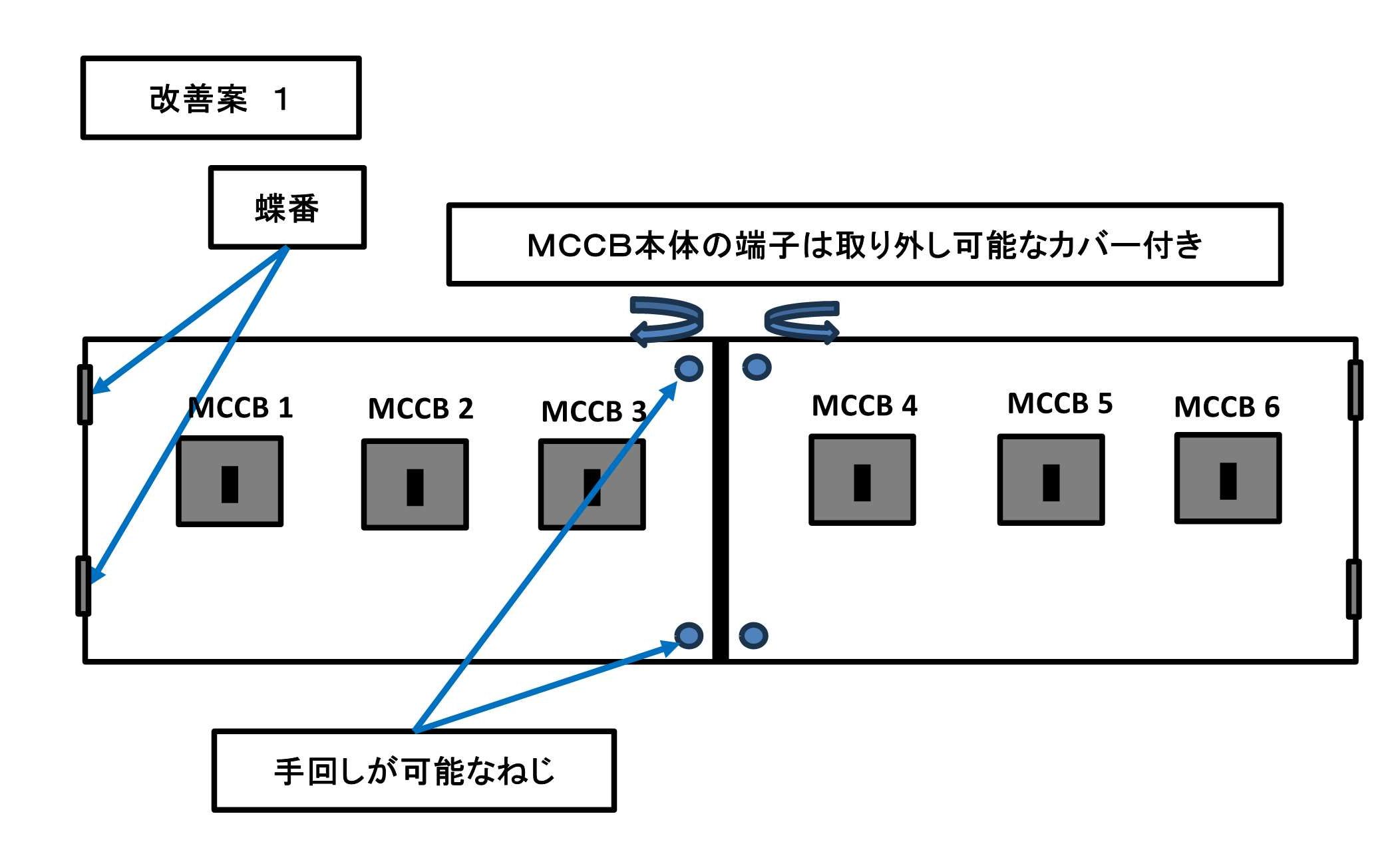

なお、下記の改善案は戯れに考えたものです。

基準に合っているかどうかは不明です。

|