|

20 滞水池の長い物語

1 始まり

数十年前になります。

新設する雨水滞水池の電気設備の設計担当者となりました。

工事の受注後、電気メーカーの設計屋と設備仕様の打ち合わせを開始します。

メーカーの設計屋は、何度か一緒に設備を完成せたことがあります。優秀です。実力を高く評価していました。

特に設計製作に不安を感じることなく仕様をきめて行きます。

こちらも、設備設計に少しなれてきた時期で良き設備ができると確信していました。

こちらは全く把握していなかったのですが、実は優秀な設計者には悩みがありました。

当時、小型シーケンサ(小型sqc)による設備構築がはやりだした時期であり、各メーカーが

同様のシステムを競って開発していました。

この優秀な設計者も小型sqcの開発に携わっていたようです。

しかし、設計者のプラントメーカーの小型sqcは思っていたほど売れなかったようです。

2 設計者の誤算

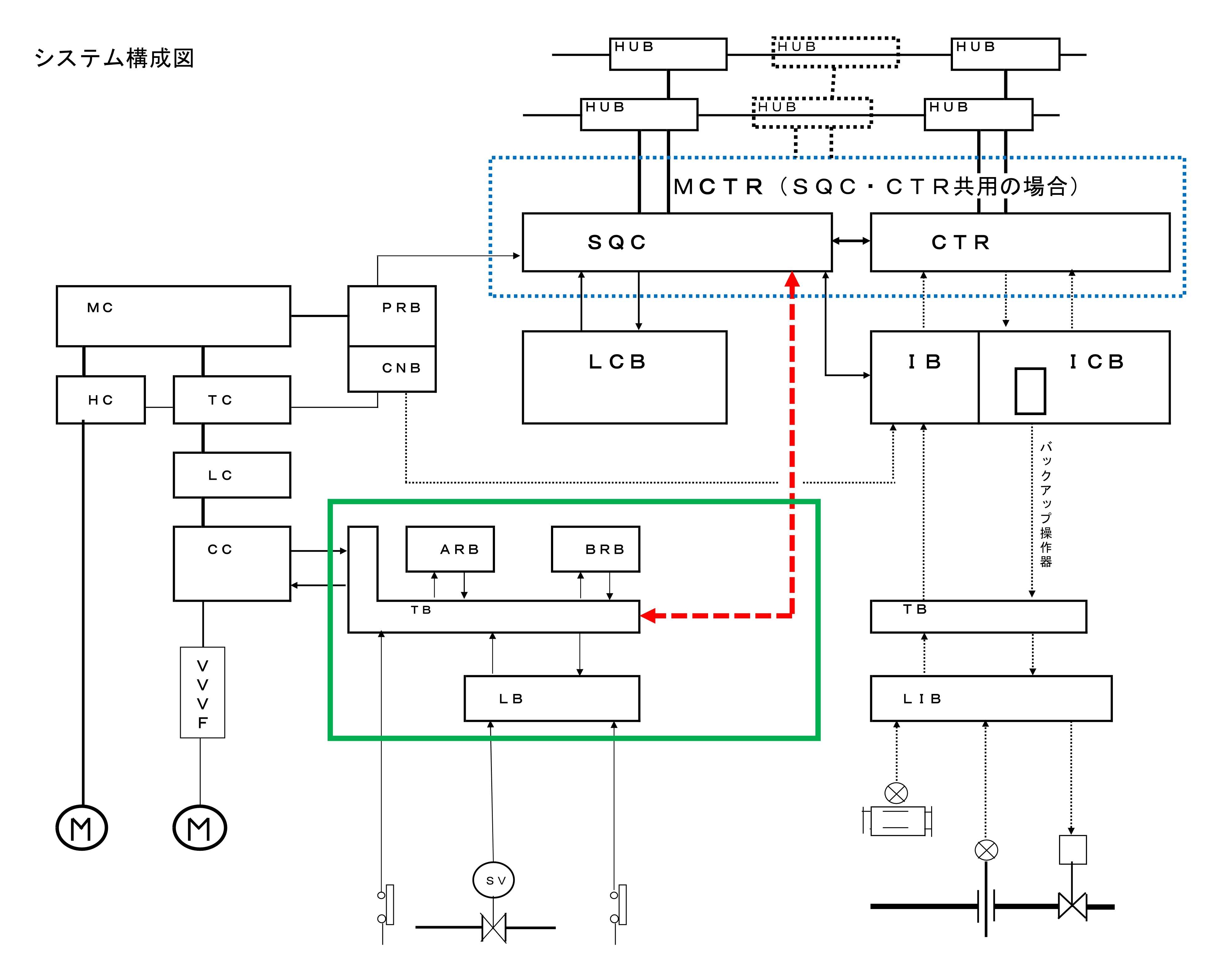

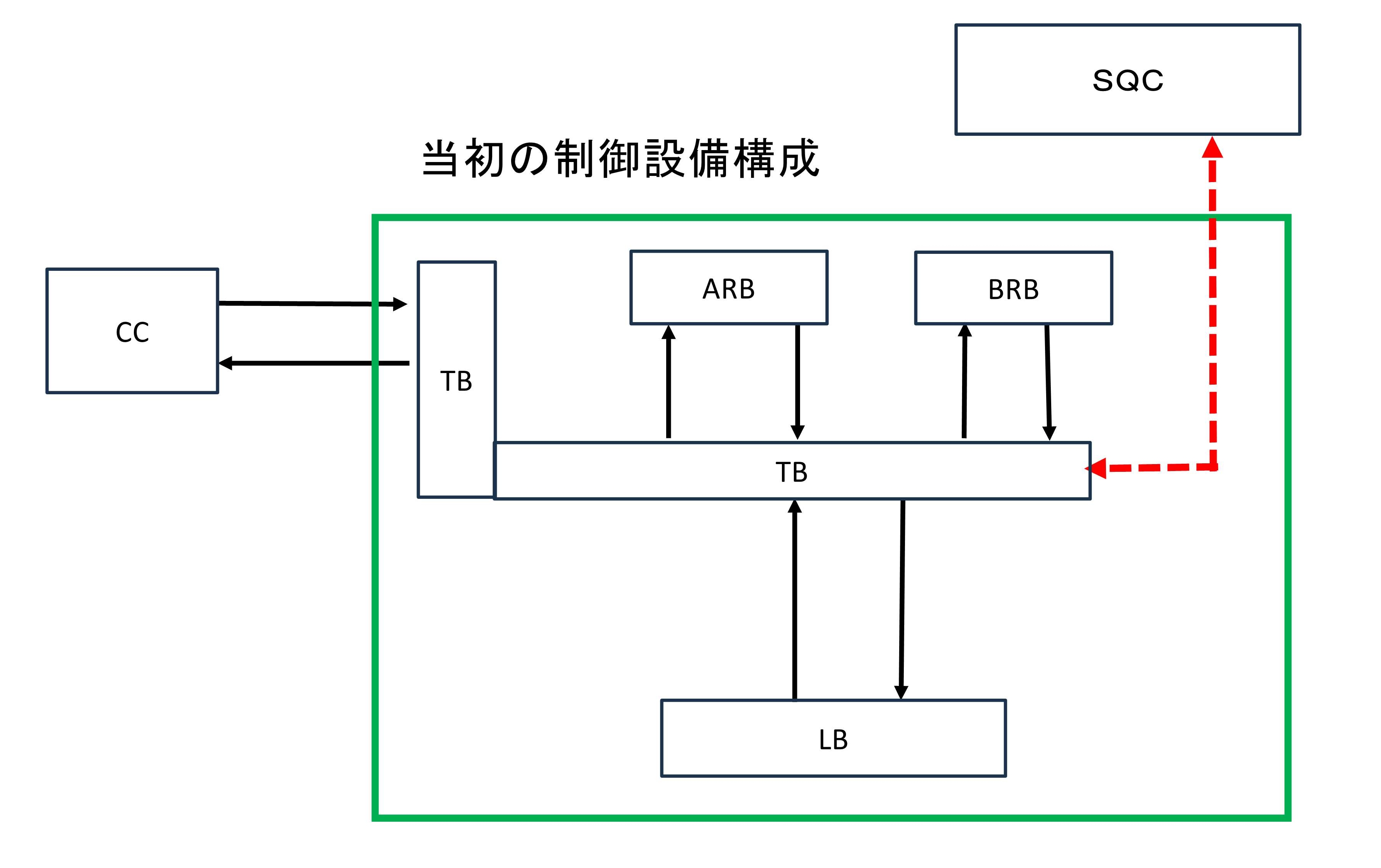

滞水池の制御設備は、以下のような通常のシステム構成を想定していました。

シーケンサー(SQC)、マイクロコントローラ(CTR)、補助継電器盤(ハードリレー)等です。

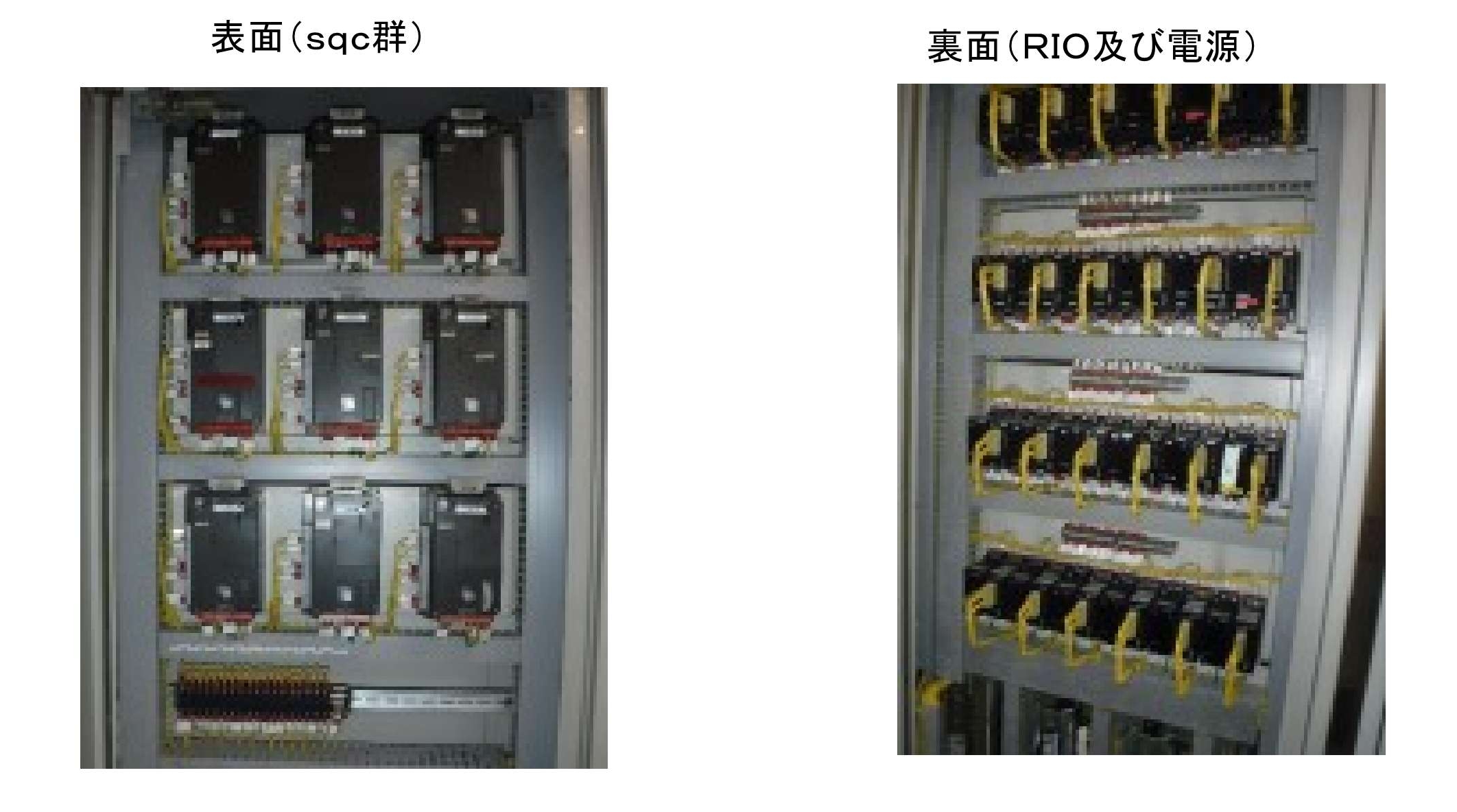

ところが、制御設備が納入され、ハードリレー盤を確認して驚きました。

ハードリレーがありません。

中には、小型sqc20台以上とリモート入出力装置(RIO)がびっしり

ハードリレー盤とは似てもにつかないものとなっていました。

こちらの発注仕様のハードリレー盤と矛盾が生じそうです。かの優秀な設計者、曰く「無接点リレー盤」

で問題ありません。

確かに初期に通常のリレーを「有接点リレー」、半導体で構成されているリレーを「無接点リレー」とよばれることがありました。

また、当時、滞水池制御に支障はありません。機能は満たしています。

この結果は、設計仕様書が事前に提出されていたので気付くように思いますが、当時の記憶がありません。

他の仕事でアップアップだったのかもしれません。

または、リレー盤がそれとなく表現されていたのかもしれません。

ハードリレー盤ではなく無接点リレー盤ですが確かに機能は満たしています。

最終的に、時間の戻しようがなく渋々承認しました。

思い込まず、設計承認図は、ものを作る基本です。まじめにチェックしましょう。

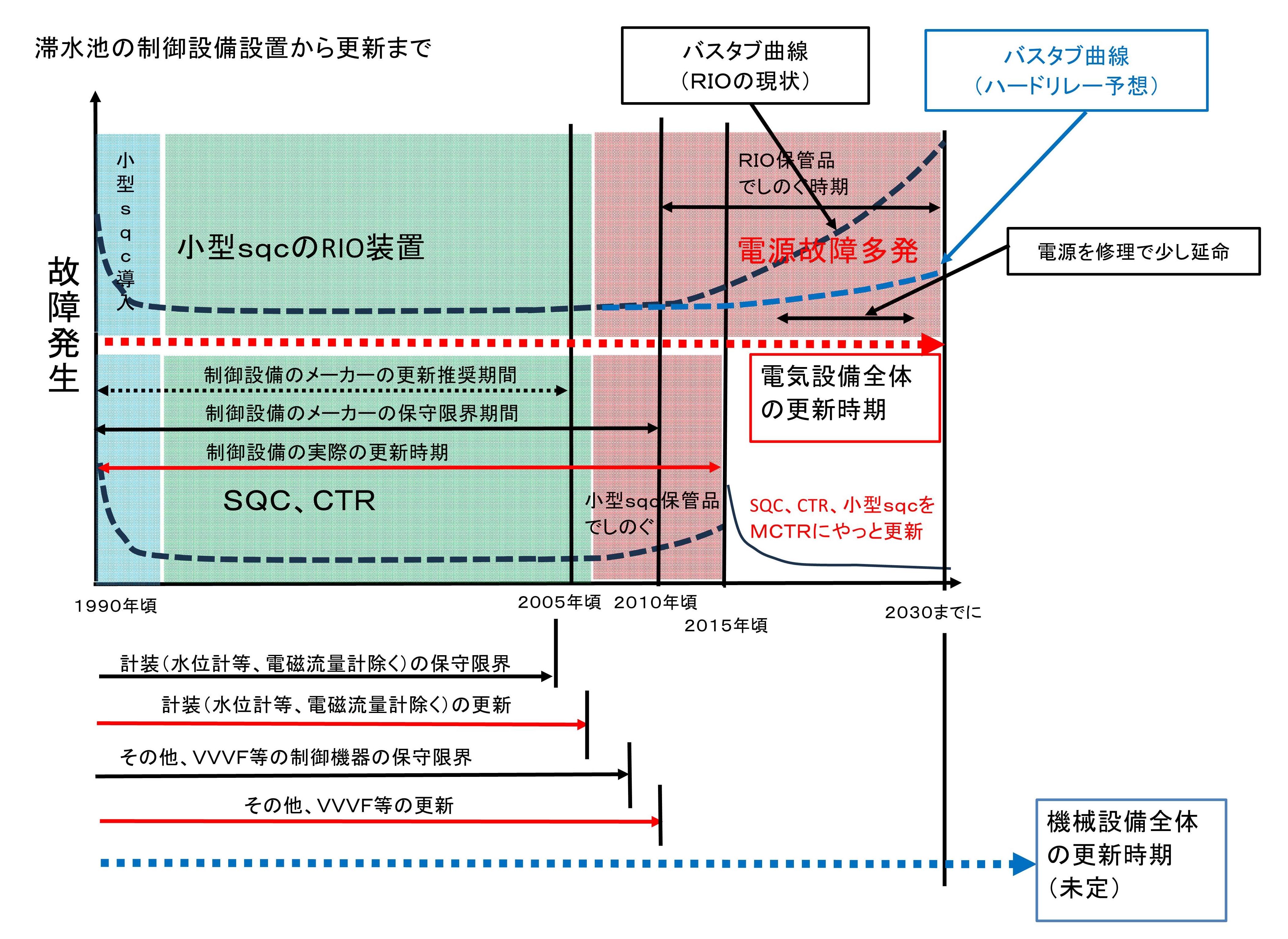

3 その後、時間が流れ数十年

さすがに小型sqcは、更新されていました。

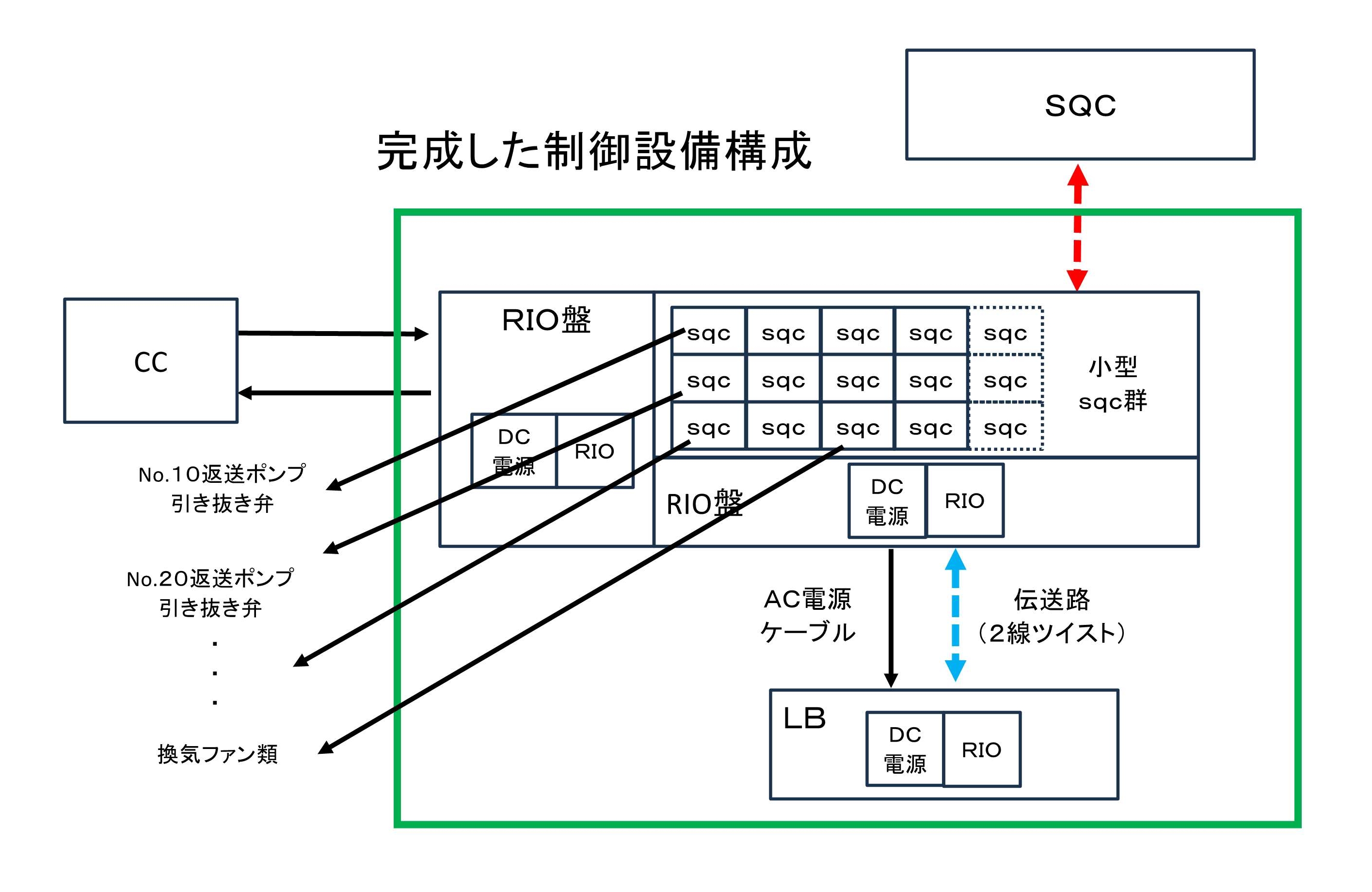

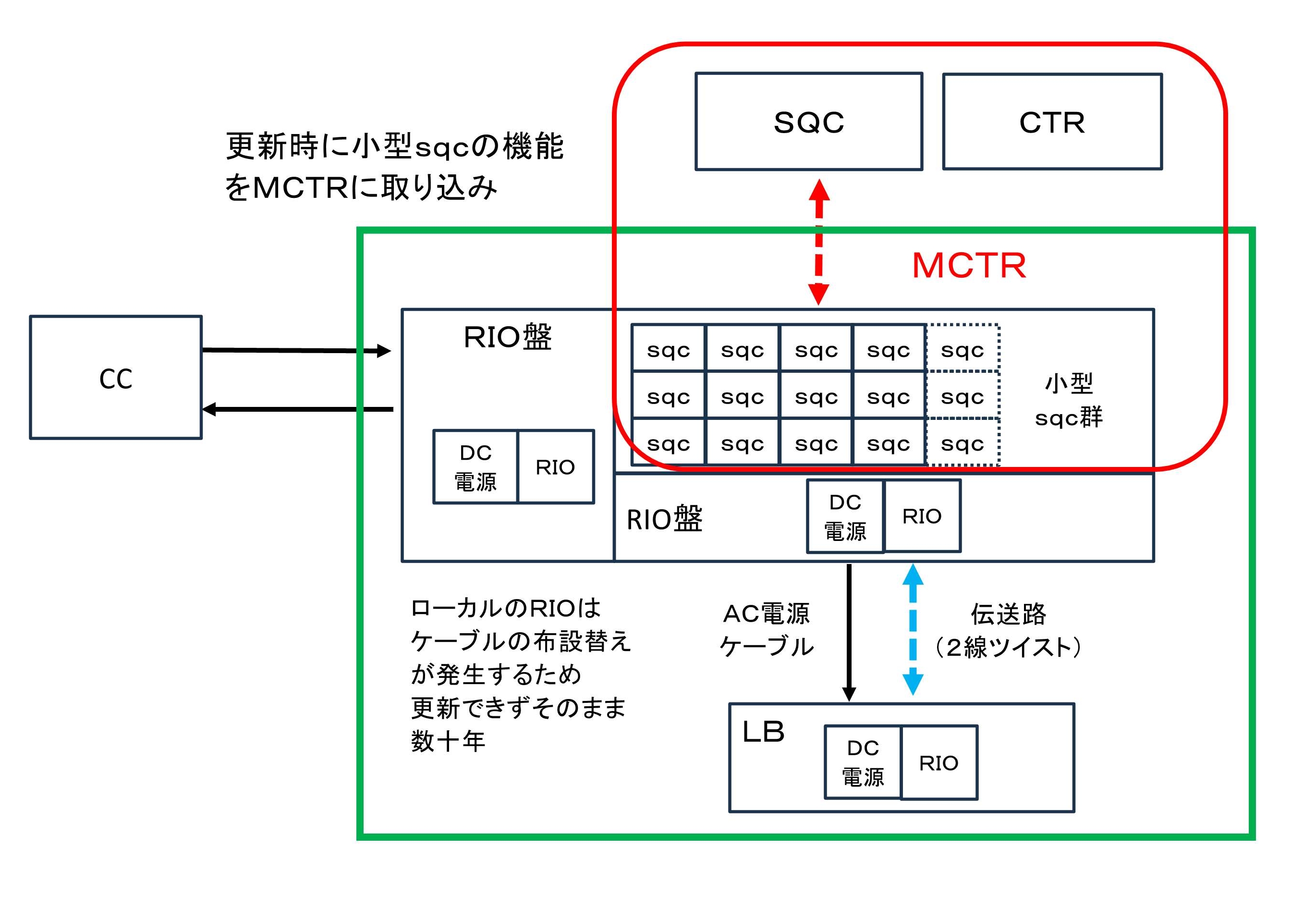

もともと、小型sqcはソフトウェアでリレー機能が構成されています。このため、小型sqcの機能を全てマルチコントローラ(MCTR)のシーケンスソフトとして取り込まれる形で更新されました。

しかし、無接点リレー盤内には今も小型sqcが眠っています。理由は、裏面に取り付けられたRIOがMCTRの手足としてその後も使用しなければならなかったためです。

全てのRIOを更新するには現場盤内のRIOとセットで行うことが必要です。このため、現場盤の改造(更新の方が安価)や制御ケーブルの追加布設、中継端子盤の増設等を行う必要が生じます。

全てを更新する時期はまだ数年先のようです。

この間、小型sqc方式のデメリットとしていくつか見えたものがあります。

(1)ハードリレー盤と無接点リレーの寿命差

当初の予想通り、電子ものは長期の使用に耐えないということです。

RIOの故障は少ないのですが、供給用のDC電源については故障が頻発しました。確かに30年以上動作すれば当然でしょう。

(2)故障時のわかりにくさ

RIOが故障すると小型sqcが対象としている設備の「○○ポンプの通信異常」と中央の監視LCDに表示されます。

しかしこの故障、1台の○○ポンプのRIO故障ではなく、小型sqcが対象としている代表機器の名称で対象としている数台の機器のRIOと言う意味です。どのRIOかは不明です。

(3)故障調査のわかりにくさ

ある程度設備ごとに小型sqcを分けていますが、②で述べたようにきれいに設備分散(例えばポンプであれば何号機用のように)できていません。

このため、不具合が発生した場合、調査のためプログラム端末を接続するのですが、どの小型sqcが制御しているのか調べないとすぐわかりません。

なお、当時のシステムは個別にプログラム端末を接続していました。

現在のシステムを構築すれば、端末を1台を接続すれば、全ての小型sqcにソフト的アクセス可能な仕組みにできると思います。当時の技術的な限界です。

4 遅すぎた気付き

小型sqcシステムの故障初期では、小型sqcなのか、RIOの入出力ユニットなのか、DC電源なのかが不明でした。

特にMCTRに更新されてからは、故障発生頻度が上がってくると原因がRIOの電源で、RIOの入出力ユニットの故障がほとんどないことがわかりまいた。

ここ数年は、RIOの電源がよく故障します。

ただ、故障が発生しても、どのRIO電源が調子が悪いのかわかりません。これは同じです。

グループの機器を操作して正常に動作するか、不具合の対象機器を絞り込みます。

この時点でも小型sqc盤のRIO電源か現場盤側の電源かわかりません。順次交換し、「通信異常」復帰が時点でその電源が悪いとの判断をしていました。

ここで、少し考え、自分が電気屋であることに気付きました。

小型sqc盤内及び現場盤内各RIO電源の電圧を全てチェックしてみることにしました。大きな進歩です。

劣化がわかるかもしれないとの予想です。

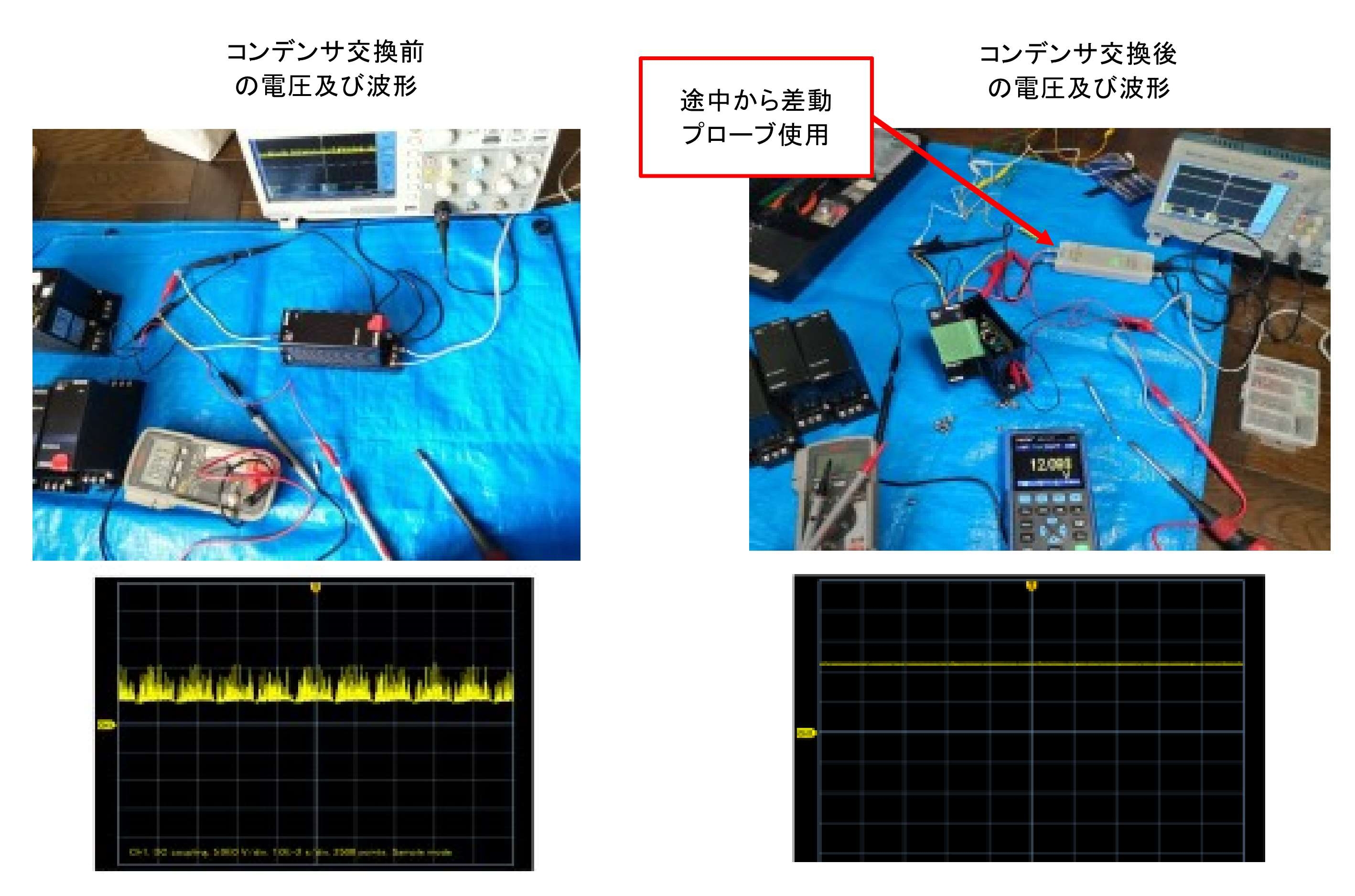

RIOのDC電源は12V電源です。負荷がかかかっても正常な電源は概ね11.5V以上ありました。このため正常を11.5V以上をしました。

以下を不良と区分けしました。

その中で11V~10Vの電圧のものが数十台見つかりました。

たぶん、今後近い将来に故障するであろう電源です。

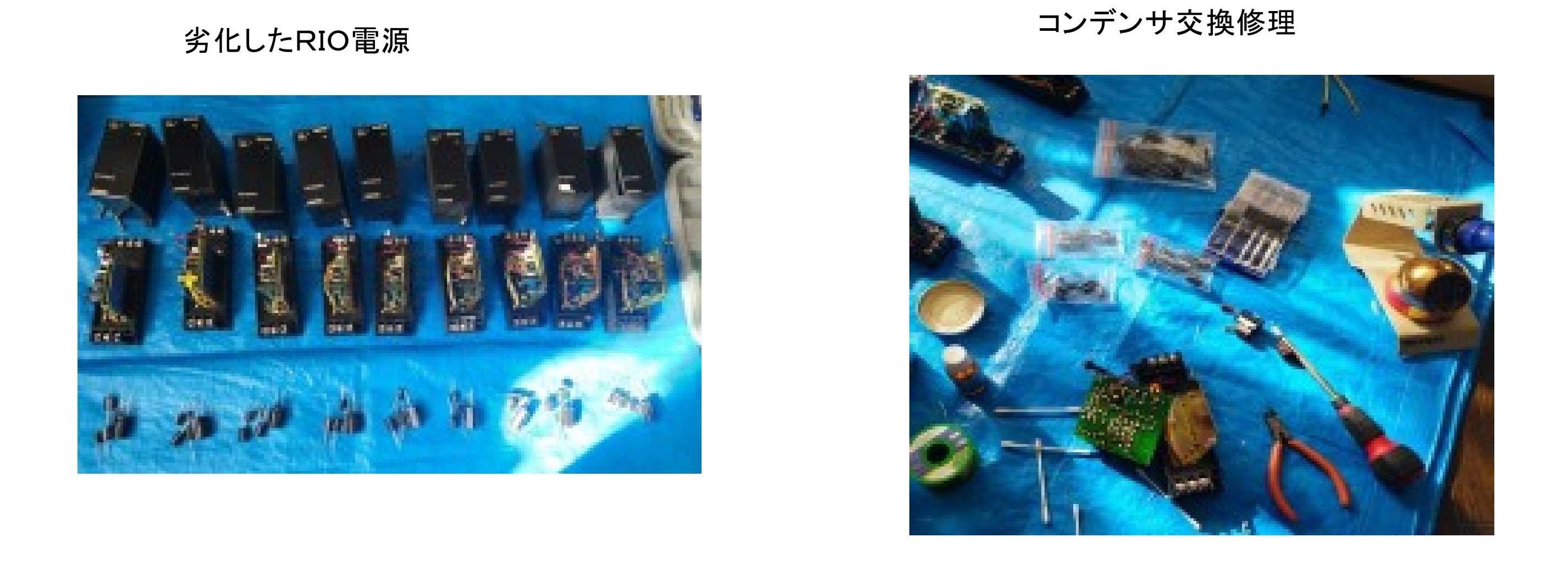

この調査により、劣化していると思われるDC電源が数十台見つかりました。

故障を待つのではなく、やっと先回りができるようになりました。

5 自腹でお試し

DC電源の不良の原因は、電解コンデンサの劣化が大多数です。試しにコンデンサを交換しようと考えました。

このDC電源には以下の電解コンデンサが内蔵されていました。

200V 68μF(1個)

35V 470μF(2個)

35V 220μ(1個)

35V 1μF(1個)

通販でコンデンサを購入しとりあえず交換作業を行いました。

交換前には、低い出力電圧で激しく発生していたリップルが、交換後、安定した12Vでリップルはほとんどゼロです。交換の効果は絶大でした。

なお、コンデンサの劣化を測定してみたのですが、中には、容量すら測定できないものがありました。

その後、気をよくしたため劣化していると思われるRIO電源を取り外し都合30台程度を内職で交換修理しました。

たぶん途中で故障で交換しているRIO電源もあるので、全てのRIO電源が30年以上経過ではないと考えます。

交換した電源がまぎれているとは言いながら30年経っても使用している電源があります。相当劣化が進んだものが紛れています。

ただ、30年近く使用できるものが存在するというのは、さすが「日本製」と考えるべきなのでしょうか。

電子もので30年持たせるのは酷なはなしなのですが、ハードリレー方式ではこの苦労はなかったとやはり後悔がのこります。

6 遅すぎる更新

ところで、問題となるDC電源を修理工事を出して全て交換すれば良いのではとの疑問が発生しますが

現状、同型の電源はメーカーで遙か前に製造中止になったそうです。

現在、使用している電源は、休止した他の設備から取り外した中古品で対応していました。

ただ、個数に限りがある状況でした。

後輩にコンデンサを交換しても良いが、世の中に12V電源の互換品はあまたあります。悲観せず、取り付けの加工が生じますが、最悪

更新までの延命は可能と他人事のように説明しています。

設計者の責任は置いておくとして、諸事情がいろいろあったとは思えますが、RIOの修理(交換)をもう少し

早い時期に、お願いできなかったかとも考えます。

また、メーカーが互換製品を出せなかったのも誤算です。

7 小型sqcのメリット

当時の考えられるメリットは、

(1)現場盤までの制御ケーブルが減らせる。

(2)小型sqcで故障の際の機能分散が生かされる。

(3)小型sqcでSQCの機能が組み込めるのでSQC設置の必要がない。

等ですが、今回はハードリレー代替えだけなのでSQC本体は別途設置しています。

当時、機能仕様は満たされています。

後々に問題になるかもしれないのでハードリレー盤、ケーブル類の削減を含めたコスト的な比較を行ってみました。

結果は小型sqcの使用数量(小型ながらこの数量は必要ない)などからのこの方式の方がコスト的に上回っていたように思います。

コスト的には、改善点はありません。

結果的に、優秀な設計者は、売れない小型sqcの合理的な捨て場所を探していたように思います。

このシステムでコスト優位をするには、当初からハードリレー盤、SQCを設置せず、小型sqcの台数を絞り込んだ形にして発注すべきだったのでしょう。

ただ、発注する側としては、設備のシステム構成の検討・見直しとメーカー差を意識する必要があるかもしれません。

|

小型sqcの生かし方

場所によっては小型sqcの需要は、十分にあると思います。

(1)プラント規模が1台の小型sqcで満たされる場合

(2)大型ポンプなど、設備区分が明確にできる場合

(3)現場との制御ケーブルを少なくしたい場合

ただ、電源用ケーブル、信号線などケーブル布設をなくすことができない。

(4)適宜、更新ができる設備。民生用などコストペイが明確な設備など

公的な処理場のように予算がなく超長期の使用する設備には向かない。

なお、現在の小型sqcの能力が高く、能力的には当時のMCTRと遜色ないものとなっています。

もはや、機能的には小型はなくなったのかもしれません。

|

8 再認識

今回のことで再認識したのは電源管理の重要性と電源の劣化は監視できるということです。

過去、毎年の制御設備の保守点検をメーカーに委託していました。点検項目の中に電源電圧の測定などがあります。その項目を何気なくスルーしていました。

電源の内蔵コンデンサの寿命=電源の寿命=制御機器の寿命

ということを再認識させられました。

直流電源の電圧とリップル波形(リップル率)の監視は重要です。

|

滞水池の場合、ハードリレー盤として導入されていたため、コスト的に見合ったのかは不明ですが、小型sqcが保守点検委託の対象外になっていたのも

問題があったのかもしれません。

|

9 振り返り

今回の設備は、長期に関わる機会がありました。

ということで当たり前ですが、

(1)設計によって設備の寿命は、変化する。

(2)電気設備ではやはり電子ものを使用ざるを得ないが長期に使用できない。

(3)制御機器の電源管理は重要

滞水池の電気設備は、更新工事の遅れとともに、設計時点の仕様変更の問題点が顕在化してしまったことです。

今更ながら、ハードリレー方式にしておくべきだったか。

10 一般的な下水処理場の管理目標

公共的な設備は、古くなったら直ぐ再投資とは行きません。

水処理や排水の機能は変わりません。民間のように直ぐにコスト回収もできません。

結果、長く使用できれば長く使うほどコスト回収になります。

この設備の更新も、怠けてこうなったわけではありません。足りない予算を確保し、優先順位をつけた中で

このような時間軸になっています。

また、機械が更新されていないのに電気設備は寿命が短いからと何度も更新できないのが現状です。

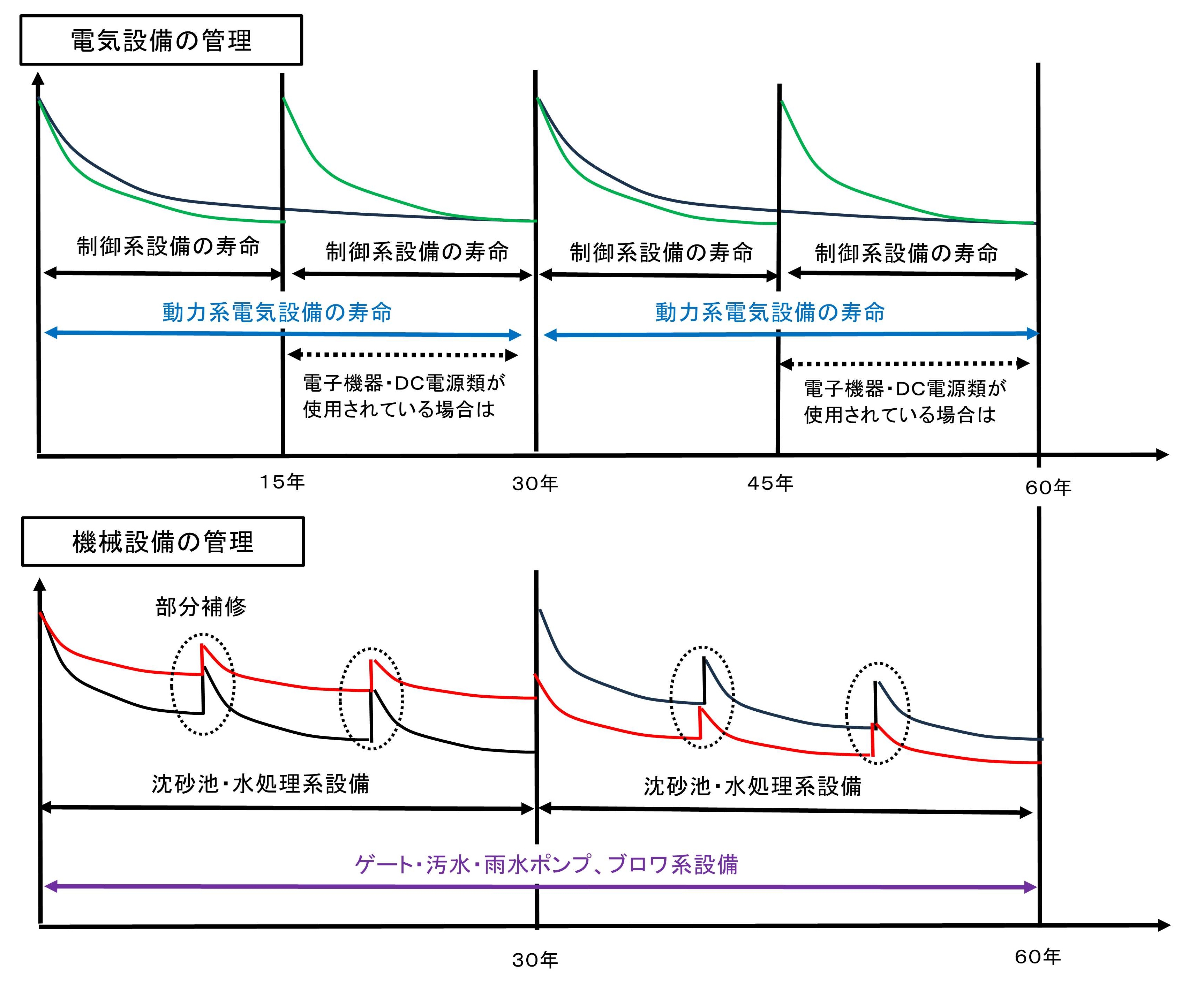

時間軸としてたぶん、

電気設備

(1)電子機器から構成される制御系電気設備の更新は15年~20年

設置されている場所により短くなりますが、それよりも現在の電子ものの寿命は短くなっています。

(2)動力系電気設備は30年~40年

GIS、変圧基盤、高圧盤、自家発制御盤、コントロールセンター、補助継電器(ハードリレー)盤、

中継端子盤、現場盤、ケーブル類など(一部電子保護継電器等を除く)

機械設備

(1)過酷な環境の沈砂池設備は20年~30年

(2)ゲート・汚水・雨水ポンプ、ブロワ等は50年~60年

(3)水処理系の機械設備は20年~30年

以下のようなイメージです。

耐用年数とか数字を厳密に分析検討した結果ではありません。

経験上、設備の管理は概ねこのような管理年数になっているよう思えますが、この長い年数さえはみ出す電気設備は数多く存在します。

中でも、電子機器類が組み込まれた動力系電気設備は、寿命がずれてきます。追加の部分更新が必要だったのです。

滞水池は、いいわけをすれば、同型の小型sqc

が開発されず、RIO装置と互換があるものが製造されなかったことによります。(売れなかったため)

また、現場盤内にRIO装置が収納されたことにより、通常では、30年程度を想定したものが、この部分がアキレス腱になっていることです。

確かに、電気設備で単純な機器類でもっと長く使用できるのではと思える機器類(変圧器、ケーブル類等)も存在します。

逆に、悪環境で早く更新せざる得なかった機器も存在します。

制御設備の場合、汎用のパソコン系を使用している場合は更新はもっと早いものとしなければなりません。

その都度、タイミング良く補修ができなければ、故障時にドタバタを演じることになります。

電気設備の機器の寿命は短くなる傾向にあります。この短いものと比較的長いものの組み合わせが問題となります。

短いものが、長いものの寿命をコントロールしてしまう。

動力系の設備でも電子機器が組み込まれます。効率、便利だからです。民間企業の世の流れです。しかし、公共施設はこの流れに逆らいます。

電気設備を長持ちさせる設計は非常に難しいものとなっています。

機械設備は、電気設備より基本長持ちします。環境の影響受けますが、塗装などこまめに管理されている設備、腐食に強い部材(SUS採用等)はさらに長持ち

します。

このため、電気設備と機械設備の更新の歩調をどのようにあわすべきかも、設備のトータルコスト(補修などの維持管理費含む)に影響します。

|