|

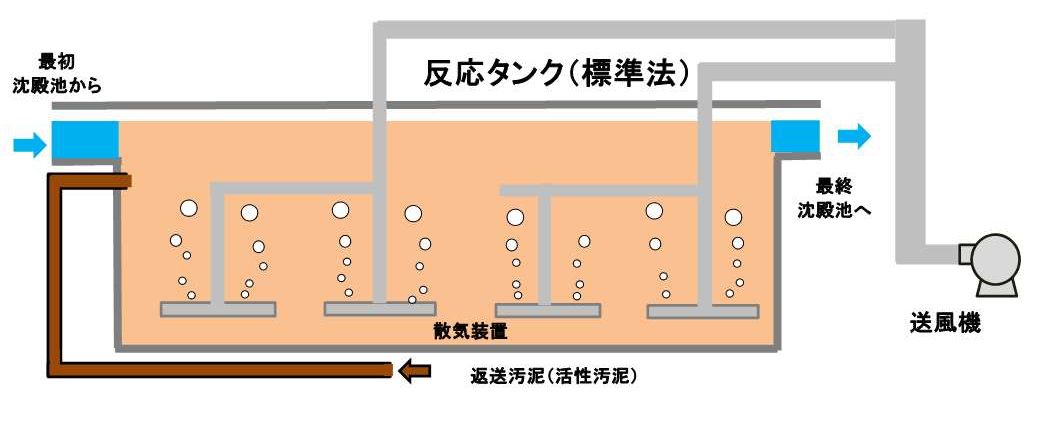

(3) 反応タンク

下水の処理系で一番重要な部分で、下水に溶けいている汚れを微生物(活性汚泥)に食べさせて汚泥化

(フロッグ状)に変えます。(小学生には、微生物を洗濯機の洗剤と説明しています)

名称 曝気槽⇒エアレーションタンク⇒反応タンク 時代とともに呼び名が変わっています。

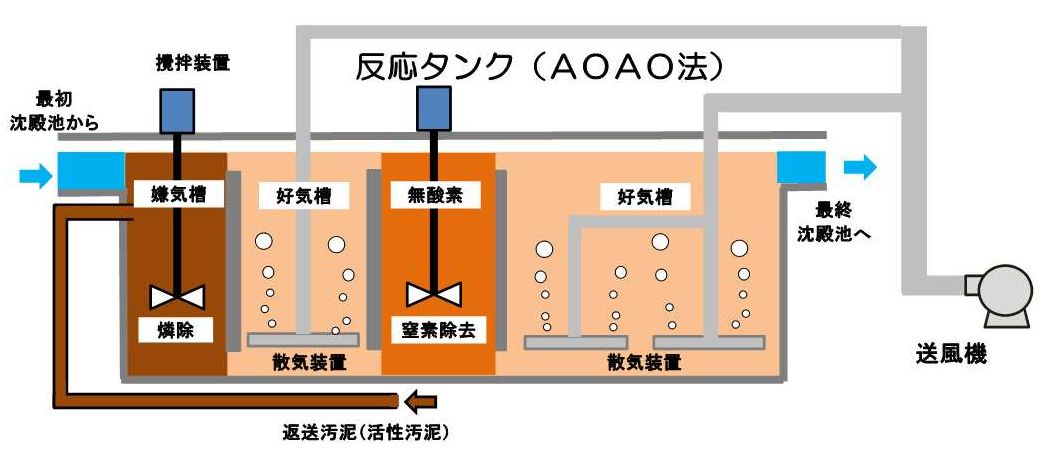

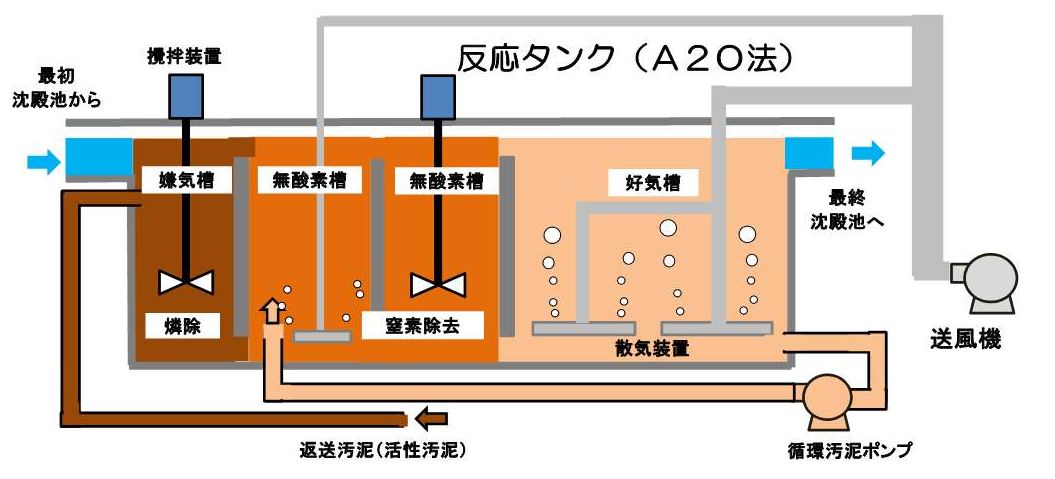

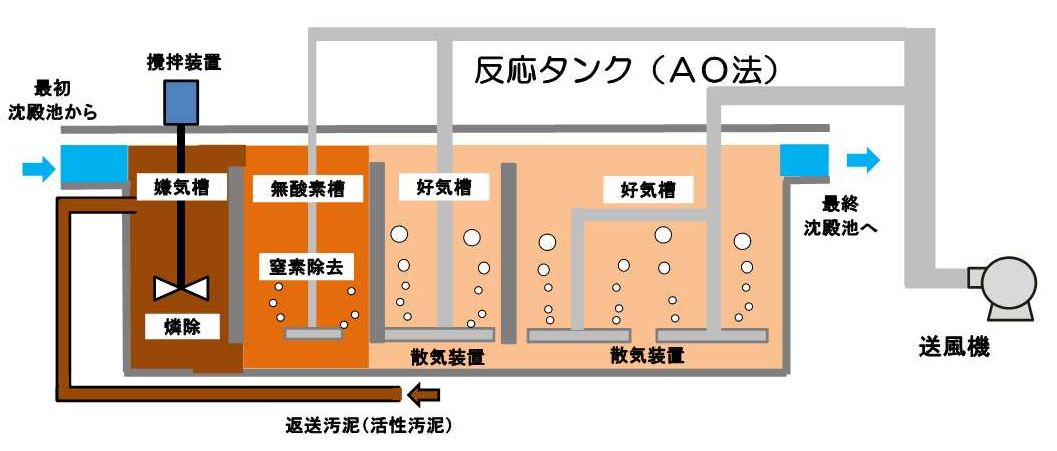

標準法以外にも、下記の方法がありあますが、これは東京湾の規制水域に放流する処理場で主に燐・窒素

を除去することが必要な処理場に採用されています。

|

(1)反応タンク

反応タンクは面積も広く、深い構造物になります。流入ゲート、隔壁、散気装置、攪拌機等が設置されています。

タンク内の点検や機器故障時の対応のため排水を行う排水ポンプが設置されていますが、タンク底部は水勾配がとれていないケースがあります。

排水ポンプのベルマウス設置箇所に小さなピットしかないケースがあり、このため最後の排水に苦労します。

底部の両サイドに側溝と排水ポンプピットへの勾配(緩くてもよい)がとれていると排水・洗浄作業が効率よく行えます。

(2)散気装置

処理場の3割をしめる送風機の動力費を削減するため、以下の変化をしています。

①散気管 40年以前

初期40年以上前の下水では、反応タンクに空気を送ることをベースにしていたため、散気管に穴を開けただけのものが利用されていました。

穴が詰まることがあるため、散気管を引き上げる装置(スイングディフーザー)でたまに散気管を洗浄していました。

散気効率が悪く送風機の動力が増えます。

②散気板 40年から20年前

溶存効率の点から散気管から散気板(四角型、丸型等)に移行してきます。材質もより微細気泡(散気効率の高いもの)に変更されていきます。

樹脂製だったり、セラミックだったりします。長期に使用すると散気効率が徐々に低下します。セラミックの場合は、再生が可能ですが

実績としては修理で再生した経験はありません。現実的には交換が行われています。

③メンブレン 20年前から

散気効率の点から、さらにこの型に移行してきています。

最近は、メンブレンの利用が増えては来ています。ただ、欠点もあります。樹脂製の薄い膜を利用したもので散気孔に

汚泥の付着が増えてくると急激に散気効率が落ちます。一定期間ごとに空気の吹き出しを止めて付着汚泥を落とす必要が生じます。

系列別に散気板、メンブレンが混在した反応タンクに同じ送風機で送気する場合、メンブレンは圧損が大きいので反応タンクの設置水深を浅くしないと

送風機の運転圧力の上昇を伴います。

メンブレンの水深を浅くすると今度は溶存効率の低下があります。

メンブレンの水深を同じにすると溶存効率の上昇による送風機の省エネはありますが、今度は圧力上昇に伴うエネルギーは増加要因となります。

総合的には、メンブレンの採用により、省エネは期待できるようですが、系列別に混在する場合は、設計時に難しさがありそうです。

長期のデータは少ないのですが、10年以上になると気泡孔が劣化で裂けるなどの状況が発生し、急激に寿命が来るといわれています。

また、空気中に長期に放置すると劣化するので反応タンクを休止する場合の養生も注意が必要です。

公共工事の場合、限られた予算を最適に投入できるとは限らないため、効率のみを追求できない事情もあります。このため、急激に劣化するような

機器の管理は、難しくなります。

設置費用がほとんど変わらないようであれば、散気板も捨てがたいような気もします。(リスクヘッジ)

(3)攪拌機

反応タンクで標準法処理を行っていると、散気風量で攪拌されるため、攪拌機は必要ありません。

高度処理を行うため、嫌気または無酸素槽がある場合には汚泥の沈殿を防止するため攪拌機を使用します。

また、高度処理では、溶存効率を上げる必要があり、機械散気装置を使用するケースがあります。

①攪拌機

攪拌機には、水中攪拌機や槽外から行う攪拌機があります。

設置当初はいいのですが機器の数が多いので保守に労力を要します。水中攪拌機のオイル交換は手間がかかります。

また、定期的に修理が必要ですが、数量が多いため費用がかかるのも悩ましい問題です。また、散気装置を含めた更新時期には

さらに費用が必要となります。

②機械散気装置

槽外攪拌機と同様の保守が必要です。

また、送風機の動力に加え、散気装置の動力費が増えることになります。

1 標準法

2 AOAO法

3 A2O法

4 AO法

5 散気装置

|